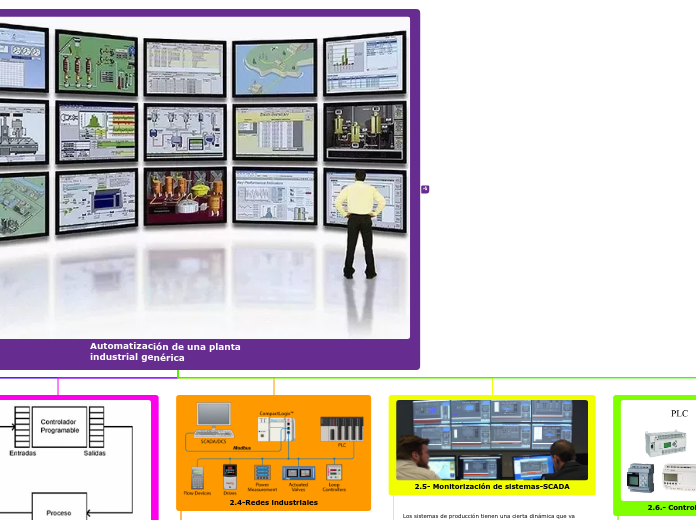

Automatización de una planta industrial genérica

Introducción

Tomando como referencia la fundamentación teórica analizada en el primer capítulo, a continuación profundizaremos en los componentes necesarios para automatizar una planta industrial. En las investigaciones de [Vallejo, et al-2006] se describen algunos componentes necesarios para el diseño de un sistema automatizado.

Los resultados de las investigaciones de [Vallejo, et al-2006] sirven como punto de partida aplicable en los apartados posteriores del capítulo. La investigación comienza exponiendo las diferentes clases de sensores que existen y algunas aplicaciones. Posteriormente se profundiza en los fundamentos teóricos de los PLC’, elemento que codifica la información recibida por los sensores. Los PLC’s transmiten la información al resto de los componentes mediante redes industriales. En el siguiente nivel se analizan las distintas metodologías de visualización de la dinámica del sistema y finalizaremos viendo algunos aspectos de la teoría de control clásica.

2.1.- Sensores

El objetivo del apartado se basa en un análisis de los componentes que forman el nivel más bajo de un sistema de automatización (nivel de entrada y salida), estos componentes son los sensores y los actuadores. Las investigaciones de [Ros, R.,et al 2003] concluyen que la información capturada en este nivel se procesa en los niveles superiores. Los sistemas de control trabajan con esta información y como consecuencia deben ser flexibles ante cualquier variación que se produzca.

La definición de sensor es muy similar en la mayor parte de los autores.[Garcia, et al-2000] definen los sensores o transductores como los dispositvos encargados de capturar la magnitud física que se desea medir. Sensores y transductores son términos sinónimos según [Garcia, et al-2000]. Esta conclusión se obtiene tras observar que los trasductores están formados por un sensor y un circuito de acondicionamiento de señal.

Estos autores plantean una clasificación de los sensores más amplia que las posteriores de [Mandado E,-2005] a partir de una serie de criterios.

A partir de la clasificación planteada por [Garcia, et al-2000] se puede concluir que los sensores industriales mas utilizados son los de presencia. Estos sensores están formados por circuitos osciladores L-C, cuya bobina esta dispuesta de tal forma que el flujo se cierra por la zona sensible. La presencia de metal en esta zona produce un aumento de la oscilación. La amplitud de la oscilación permite obtener una señal de salida de naturaleza binaria.

Las investigaciones de [Torres, et al-2002] amplían la definición de sensor expuesta por [Garcia, et al-2000]. Un sensor es un dispositivo eléctrico y/o mecánico que convierte magnitudes físicas (luz, calor, movimiento) a valores medibles de dicha magnitud. Los sensores aportan información tanto del entorno de trabajo como del estado interno del robot o del elemento donde estén instalados, para que realice su tarea eficientemente. Existen dos elementos muy importantes dentro del robot: los descriptores estáticos y los descriptores dinámicos.

A partir de estas investigaciones se realiza una clasificación y breve definición sobre los grandes grupos de sensores que existen en el mercado.

Los recientes estudios de [Mandado E,-2005] definen sensor como un dispositivo que posee un parámetro dependiente de alguna de las variables físicas del medio. Un sensor convierte una variable física en otra variables diferente por esta razón se le llama transductor. A continuación se muestra un esquema resumen de la definición de sensor.

2.2.-Actuadores

El objetivo de este apartado se centra en profundizar sobre los fundamentos físicos de los actuadores, haciendo hincapié en las distintas clases que existen y sus aplicaciones.

Los actuadores según [Garcia, et al-2000] actúan como reguladores de la potencia de la planta. Existen multitud de actuadores como por ejemplos los destinados a movimientos (motores, cilindros), los térmicos (hornos, intercambiadores) etc.

Los actuadores se pueden clasificar según el tipo de energía empleada en el accionamiento.

En posteriores investigaciones, [Montellano, M.-2003] profundiza en el campo de los actuadores ampliando las teorías de [Garcia, et al-2000]. [Montellano, M.-2003] define actuadores o accionamientos como el elemento que permiten el movimiento de la carga según unos parámetros de estabilidad. Los movimientos deben realizarse a partir de unas condiciones previas establecidas por el usuario. Esta autor establece 4 tipos de tecnologías que se aplican en los actuadores.

En estudios recientes, [Mandado, E.-2005] define un actuador como el dispositivo que conmuta la señal de un tipo de energía eléctrica a otra. Siguiendo este criterio se establece la siguiente clasificación de los actuadores.

2.3- PLC’S

La automatización de una planta industrial es una tarea muy compleja que requiere tener en cuenta una gran cantidad de elementos. El nivel más bajo de entradas y salidas se encarga de suministrar la información a los PLC’S (Programmable logic controller), para poder ejecutar las instrucciones de los programas. Los PLC’s forman parte de un nivel superior que se llama nivel de campo, según lo expuesto en las investigaciones de [Ros, R.,et al 2003]. El objetivo principal de los PLC’s se centra en activar el conjunto de válvulas, actuadores neumáticos etc necesarios para poder realizar las acciones que se indican en el programa.

Los PLC’s han sido objetivo de largas investigaciones, entre los primeros autores destacan [Erickson,T.-1996]. En sus estudios define una serie de características para describir a estos elementos.

Estos criterios sirven para definir de forma general en que consiste un PLC y realizar una clasificación de los distintos grupos que existen.

Los PLC’s sufren una serie de deficiencias que fueron expuestas en las investigaciones de [Hu, et al-1999]. Estos dispositivos no solucionan de forma adecuada los fallos del sistema, debido a la poca flexibilidad de los programas que realizan. Para evitar este problema existe la posibilidad de utilizar herramientas que permitan disminuir los tiempos de

localización de errores en el sistema.

Las investigaciones más antiguas sobre la temática utilizaban las siguientes metodologías.

Estas metodologías tradicionales presentan una serie de deficiencias que son las siguientes:

[Hu, et al-1999] plantea una nueva metodología para evitar el mal funcionamiento de los PLC’s ante fallos del sistema. El objetivo es conseguir un algoritmo de razonamiento encargado de encontrar las causas de los posibles fallos a partir de la información del sistema capturada por los sensores y actuadores. El método diseñado se divide en dos bloques claramente diferenciados.

Los PLC’s utilizan diversos tipos de lenguajes para codificar las instrucciones que tiene que realizar Por ejemplo uno de los más utilizados es el ladder lógic. Para autores como [Nicolas, et al-2000] existen otros lenguajes de programación de autómatas: Grafcet y Gemma. Grafcet es una metodología gráfica cuyo objetivo es la modelización de los sistemas de control secuenciales. La implantación de estos lenguajes en un PLC lleva asociado una serie de pasos.

Con el objetivo de evitar las deficiencias planteadas por el Grafcet surge el Gemma. Este lenguaje se encarga de modelizar los modos de marcha y parada que suceden en un proceso.

2.3.1.- Futuras Tendencias.

2.4-Redes industriales

El objetivo de este apartado consiste en analizar las características y funcionalidades que presentan las redes industriales. Los sensores y actuadores son los encargados de captar la información que es transmitida a los PLC’s mediante las redes industriales. Los dispositivos que componen la planta se comunican mediante buses de campo.Las redes industriales más complicadas son las Can Bus, LonWorks, Device Net, Compobus, Profibus., mientras que las más sencillas son las ASI.Los diferentes tipos de redes industriales fueron agrupadas en una pirámide de nivel expuesta por [Ros et al-2003]

2.4.1.- Buses de Campo

2.4.2.- Buses orientados a dispositivos

2.4.3.- Futuras Tendencias

2.5- Monitorización de sistemas-SCADA

Los sistemas de producción tienen una cierta dinámica que va cambiando a lo largo del tiempo. Existen una gran cantidad de restricciones que modifican su comportamiento. Por este motivo es necesario tener una visualización adecuada de todas las variables que intervienen en el sistema, como consecuencia los sistemas de adquisición de información deben ser lo mas avanzados posibles. Posteriormente se analizan cuales son los principios básicos de funcionamiento de uno de los sistemas de información y visualización mas importante, los SCADA (Control sytem and data Adquisition).

Las primeras investigaciones sobre la temática de visualización de sistemas son de [Lujan,et al-2001]. Estos autores comentan afirman que la obtención de las variables del sistema se obtiene mediante monitores. El proceso de visualización de las variables recibe el nombre de visualización. Para realizar correctamente ese proceso se deben tener en cuenta una serie de características.

Tomando como referencia las investigaciones anteriores, se estudia la existencia de los dispositivos a bajo nivel existentes en los monitores que permiten la visualización de la información. El primero de los elementos de captación es el sensor, cuya función es recopilar la información externa. El segundo elemento de monitorización es el transformador que permite realizar el procesamiento de la información recogida. El indicador es elemento más importante del monitor ya que se encarga del muestreo de la solución obtenida.

Posteriores investigaciones de [Jimnez, E.-2001] da un enfoque distinto a la definición plateada por [Lujan,et al-2001]. Para [Jimnez, E.-2001] la monitorización consiste en la capacidad de mostrar datos en tiempo real mediante un formato alfanumérico o gráfico. El principal sistema de monitorización es SCADA, que permite el control y supervisión de la producción, además de la adquisición y el almacenamiento de datos. [Jiménez, E. 2002] plantea en el siguiente esquema todo el conjunto de conexiones que se deben realizar en un sistema para implementar un sistema SCADA.

La implementación del sistema se puede dividir en 3 fases.

El SCADA interpreta los datos que recibe mediante técnicas del tipo de inteligencia artificial, además puede guardar un histórico con los datos más importantes. Los datos son suministrados al SCADA mediante los PLC, que los obtienen de la planta mediante una serie de sensores y actuadores. Finalmente cabe reseñar que el sistema SCADA lleva un MODEM incorporada en el PC de forma que cualquier usuario pueda acceder mediante Internet.

Después de analizar las conexiones necesarias para implantar un SCADA en una planta industrial. [Jiménez, E. 2001] profundiza en cuales son los distintos componentes físicos del bloque SCADA.

A partir del análisis de los distintos componentes de un sistema SCADA, [Jiménez, E. 2001] expone unas condiciones previas que debe cumplir esta metodología para ser implementada.

Siguiendo todo lo expuesto en los puntos anteriores, [Jiménez, E. 2001] define una serie de aplicaciones para los sistemas SCADA.

Los Sistemas SCADA ofrecen cuatro formas de trabajo que están condicionadas a las restricciones del sistema.

2.6.- Controladores Industriales

El objetivo del último apartado del capítulo consiste en exponer la fundamentación teórica que explica el funcionamiento de los controladores utilizados en el ámbito industrial. Estos dispositivos tienen como objetivo mantener el valor de las variables dentro de unos márgenes de funcionamiento. Su comportamiento puede ser modelado mediante teoría moderna de control o mediante teoría clásica. Para finalizar el apartado se realiza una exposición de las futuras tendencias aplicables en la industria.

2.6.1.- Teoría Clásica de Control

2.6.2- Teoría Moderna de control

2.6.3.- Futuras tendencias

2.7.-Conclusiones

Teniendo como referencia la fundamentación teórica analiza en el capítulo anterior vamos a exponer los elementos que consideramos prioritarios en el proceso de automatización de una planta industrial genérica.

El primer paso consiste en realizar la captura de la información mediante los sensores y actuadores. En este proceso se utilizan con regularidad los sensores de posición que nos permiten obtener la localización del producto y por consiguiente realizar la acción asociada.

La información enviada por los sensores es interpretada por los PLCS. A continuación estos dispositivos utilizan la información obtenida para realizar el procesamiento de un programa de acción. Estos PLCS, en la mayoría de los casos están compuestos por una CPU y unos módulos de expansión. Éstos van a permitir actuar sobre un mayor número de variables del sistema.

Los distintos PLCS se comunican mediante redes industriales. Se suele disponer de un nivel inferior llamado nivel de célula compuesto por redes ASI. En el siguiente nivel las redes más implantadas son las PROFIBUS.

En el ámbito industrial es de crucial importancia tener el control del valor de las variables y de la evolución del sistema. Los sistemas más utilizados son los SCADA que hacen posible una modificación de los parámetros que rigen el sistema.

Para finalizar, el último elemento necesario para la automatización de la planta son los controladores PID. Éstos posibilitan una mejor respuesta del sistema ante imprevistos del sistema. Existen nuevas tendencias que aplican PID autónomos que están basados en reglas heurísticas obtenidas a partir de la experiencia de la operadora.