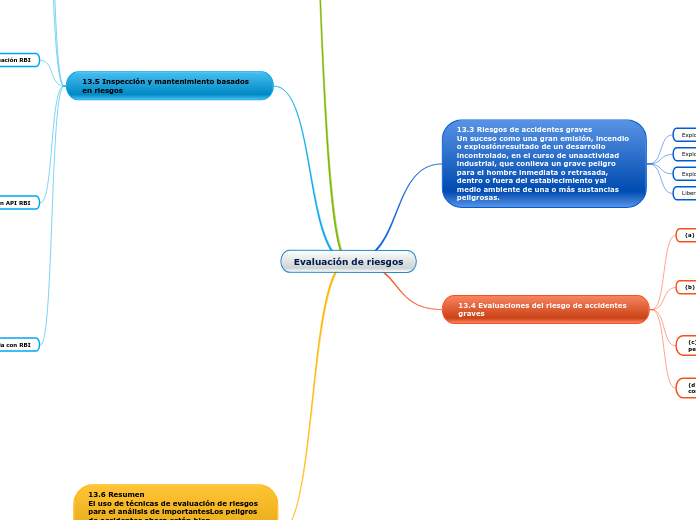

Evaluación de riesgos

13.3 Riesgos de accidentes graves

Un suceso como una gran emisión, incendio o explosiónresultado de un desarrollo incontrolado, en el curso de unaactividad industrial, que conlleva un grave peligro para el hombre inmediata o retrasada, dentro o fuera del establecimiento yal medio ambiente de una o más sustancias peligrosas.

Explosiones

Explosiones de gas y polvo

Explosiones de nubes de vapor confinadas y no confinadas

Liberaciones tóxicas

13.4 Evaluaciones del riesgo de accidentes graves

(a) identificación de los peligros potenciales,

métodos cualitativos sonempleados para la identificación de peligros, incluidas las listas de verificación,clasificación, análisis preliminar de peligros y peligros y operabilidadestudios (HAZOP).

(b) estimación de las consecuencias de cada peligro,

La lista de casos de falla de la fase de identificación de peligrosdefinir un conjunto de eventos no deseados con el potencial de causar muertes,contaminación ambiental o daños estructurales importantes. La acumulación decada escenario de accidente desde la causa inicial hasta el evento del accidentedeben desarrollarse con estimaciones del potencial energético, lamecanismos de liberación, y las escalas de tiempo en las que la energía puede serpublicado.

(c) estimación de la probabilidad de ocurrencia de cada peligro

Para cada uno de los eventos peligrosos postulados considerados en elanálisis de consecuencias es necesario estimar la probabilidadde ocurrencia. El proceso implica rastrear el desarrollo de cadaescenario de accidente potencial desde el evento inicial hasta el finalresultado y combinando las probabilidades de todos los eventos contribuyentes

Arboles de Falla

Los árboles de eventos se emplean con frecuencia para estimar los problemas de eventos.habilidades, así como para identificar los diferentes resultados posibles paraanálisis de consecuencias

(d) evaluación del riesgo cuantificado y comparación con la aceptaciónCriterios de capacidad

el riesgo se define como la probabilidad de un determinadoevento no deseado o alternativamente como el producto de la probabilidad de fallay consecuencia.

13.2 Antecedentes

El Piper Alphael estallido y el fuego mataron a más de 100 personas y resultaron en situaciones mucho más estrictasregulación de la seguridad en alta mar, incluido el requisito de un riesgoevaluación para respaldar el caso de seguridad.

la liberaciónde isocianato de metilo en Bhopal en 1984 que mató a más de 2000

la explosión e incendio de gas licuado de petróleo (GLP) en la Ciudad de Méxicopoco después de lo cual resultó en más de 600 muertes y varios mileslesionese

13.5 Inspección y mantenimiento basados en riesgos

Inspección basada en riesgo

La inspección basada en riesgos (RBI) del equipo en servicio

se puedeconsiderado como una alternativa al enfoque prescriptivo

actualmenteempleado en la planta de proceso para priorizar y gestionar

en servicioprogramas de inspección. El objetivo de RBI es simplificar los

procedimientos yReducir costos sin comprometer la seguridad

Comparación de RBI y peligro de accidente mayo revaluaciones (MAH)

Evaluaciones RBI

se refieren principalmente a los equipos:

la frecuencia yconsecuencias de la falla del equipo debido a

una o más degradacionesmecanismos. El objetivo es evaluar los riesgos asociados a ladiferentes modos de falla del equipo y el impacto probable en la seguridad yproductividad de ampliar (o reducir) la inspección recomendadaintervalo

evaluación de peligro de accidente mayor (MAH)

Las evaluaciones de riesgos de accidentes importantes se refieren

a los sistemasy los posibles accidentes graves que podrían desarrollarse

a partir de unevento iniciador (digamos, una excursión de presión)

en combinación con fallade los sistemas de control y protección instalados para mitigar laefectos consecuentes en la planta, el personal y el medio ambiente.El objetivo es determinar la probabilidad de un evento no deseado (mayoraccidente) y los efectos consiguientes para garantizar queSe instalan barreras y controles para mantener el riesgo por debajo de un nivel aceptable.umbral.

Evaluación RBI

Las evaluaciones de RBI van desde métodos subjetivos y cualitativos hasta

másevaluaciones complejas que implican la cuantificación y clasificación de

ladiferentes riesgos. Las evaluaciones dependen en gran medida de la colaboración

entrediseñadores, operadores, personal de mantenimiento y analistas conexperiencia

en técnicas de riesgo y confiabilidad

1. Definiciones. Especificación clara de los objetivos del estudio, lalímites operativos de la planta, y los supuestos sobre los queSe realizará la evaluación

2. Análisis funcional. Desglose de la planta en sus unidades principales,sistemas y equipos para identificar elementos de equipo en riesgo yinterdependencias

3. Evaluación de riesgos cualitativa. Análisis subjetivo de equipos enriesgo y su amplia clasificación en una consecuencia versusmatriz de criticidad de frecuencia dividida en alto riesgo y bajo riesgobandas - el área entre cubre el equipo que garantizaestudio adicional

4. Evaluación cuantitativa de riesgos. Evaluación formalizada de equiposque puedan representar una amenaza para la sociedad, el medio ambiente o elplanta, para cuantificar la probabilidad y la consecuencia de cada equipomodo de fallo

5. Análisis de datos. Revisión de incidentes pasados, inspección y mantenimientoance registros y comparación con los datos genéricos disponibles

. ALARP. Evaluación de la valoración de riesgos cualitativa y cuantitativay los resultados del análisis de datos para garantizar riesgos en el nivel alto / moderadolas bandas de alto riesgo son "tan bajas como sea razonablemente posible"

7. Optimización de riesgos. Estudios para optimizar los intervalos de inspección basadossobre seguridad y criterios económicos

Metodología de evaluación API RBI

Experiencia con RBI

Koppen (15) analiza el desarrollo y la aplicación de RBImetodología y su efectividad para mejorar la confiabilidad de la planta. Elel papel se basa en estudios de cerca de 30000 equiposMundial. Resultados de un estudio de 3 semanas de 180 equipos

Perrollet (16) describe el enfoque RBI desarrollado dentro de ElfExploración y Producción. Como resultado de una inspección optimizadaprogramas se han logrado ahorros significativos en gastos operativos. Eltoda la filosofía está orientada por consideraciones de seguridad con la primerapaso esencial para definir los componentes críticos para la seguridad. Esto se efectúapor la implementación convencional de la gestión de riesgos de seguridad utilizandoHAZOP, QRA, etc.

De Regt (14) también describe el uso de la herramienta de software DNV RBIaplicado a recipientes a presión y tanques, así como a sistemas de tuberías enel sur del Mar del Norte. El análisis cualitativo aisló el 19 de29 y 8 de 21 sistemas de los dos complejos que fueronse considera que requiere un análisis RBI más detallado. El resultado indicadoque alrededor del 10 por ciento de los equipos (embarcaciones ytuberías) estaban por encima del umbral de los criterios de riesgo de seguridad

Christ y col. (19) también utilizan NPV para optimizar la inspección yrevisiones de turbinas de vapor industriales desde los datos de la industria de segurosidentificó las turbinas de vapor como un elemento de pérdida de maquinaria importante consuscriptores. El método seguido fue una adaptación de la ASMEdirectrices de inspección basadas en riesgos (20, 21). El proceso involucró cuatropasos:(a) definición del sistema(b) evaluación cualitativa del riesgo(c) análisis de riesgo cuantitativo, que incluyó el modo de falla yanálisis de criticidad de efectos (FMECA)(d) identificación del programa de inspección