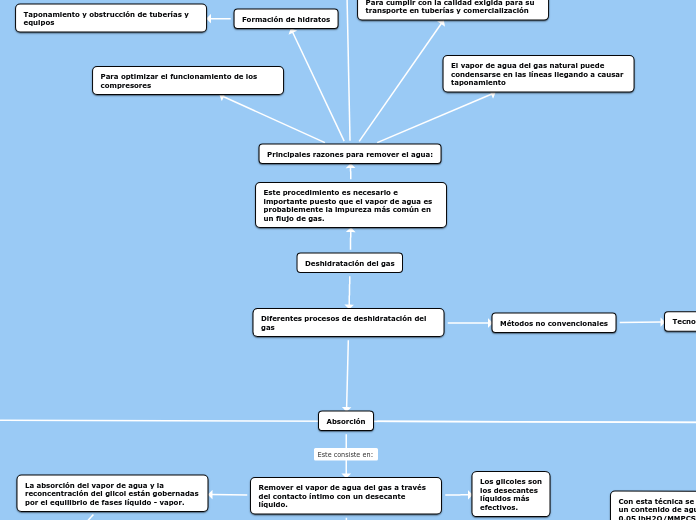

Deshidratación del gas

Diferentes procesos de deshidratación del gas

Absorción

Expansión-Refrigeración

Adsorción

Delicuescencia

Se refiere al uso de sales de metales alcalinotérreos para secar el gas.

Cloruro de calcio, cloruro férrico, cloruro de magnesio, cloruro de zinc, carbonato de potasio, hidróxido de potasio e hidróxido de sodio.

A estas sales se le llaman delicuescente. Son sustancias que tiene la propiedad de atraer la humedad y disolverse lentamente.

Ofrecen una alternativa a los métodos de deshidratación tradicionales, y tienen simplicidad operacional, económica y otorga beneficios ambientales.

El equipo utilizado es una combinación de una torre absorbedora de vapor de agua y una unidad de lecho sólido.

Una deshidratadora de CaCl2.

El paso del gas a través del lecho de cloruro de calcio anhidro forma una salmuera concentrada de gravedad específica 1.4 aproximada.

El lecho se asienta a medida que el CaCl2 es consumido desde el fondo y proporciona una deshidratación eficiente hasta que queden dos pies de lecho remanente.

La salmuera formada gotea dentro de una sección de absorción.

La salmuera absorbe agua del gas a medida que ésta desciende por gravedad, de plato en plato, en contracorriente con el gas húmedo que asciende del fondo.

Se utiliza un sólido que absorbe el agua específicamente, como el tamiz molecular. gel de sílice y aluminatos o alúmina.

La deshidratación por desecantes sólidos es un proceso que trabaja bajo el principio de adsorción.

Involucra una forma de adhesión entre las partículas del desecante sólido y el vapor de agua en el gas.

Con esta técnica se alcanza

un contenido de agua de

0.05 lbH2O/MMPCS

En un proceso típico se deshidratación del gas con desecante sólido:

El gas húmedo al entrar a la planta para por un separador o scrubber para remover todos los sólidos o líquidos.

El gas fluye hacia la parte superior de la adsorbedora que contiene un lecho desecante.

Mientras una torre adsorbedora está deshidratando, la otra se está regenerando mediante una corriente de gas caliente.

Durante la etapa de asdorción, el gas que va a ser procesado pasa a través del lecho, en donde el agua es retenida selectivamente.

Cuando el lecho se satura, se hace pasar una corriente de gas caliente contraflujo al lecho adsorbente para su regeneración.

Luego de la regeneración y antes de la adsorción, el lecho debe enfriarse mediante la circulación de las frío por el lecho de adsorción en la misma dirección de flujo. Posteriormente, ese mismo gas puede ser usado para el proceso de regeneración.

El cambio de lechos se realiza mediante un controlador de tiempo, el cual ejecuta cambios en las operaciones a determinados tiempos dependiendo del ciclo.

Un ciclo normal de dos lechos, emplea alrededor de 8 horas para el ciclo de adsorción, 6 horas de calentamiento y 2 horas de enfriamiento para regeneración.

-La duración de las diferentes fases puede variar considerablemente.

-Cuando los ciclos son demasiado largos, requieren grandes lechos y una inversión de capital adicional.

Los costos de compra y operación de las unidades de desecantes sólidos son mayores que los de las unidades de glicol, por lo tanto, su uso está típicamente limitado a aplicaciones.

-Alto contenido de H2S.

-Requerimientos de punto de rocío muy bajo.

-Control simultáneo de agua e hidrocarburos.

-Casos especiales como: gases con contenidos de oxígeno.

Permeación del gas

Se basa en el principio de transferencia de masa por la difusión de gas a través de una membrana.

El proceso comienza con el pretratamiento del gas, para dejarlo sin sólidos o gotas mayores a 3micras, con una temperatura de al menos 10ºC por encima del punto del agua de rocío para evitar condensación en la membrana.

Se hace pasar por una membrana semipermeable, usualmente para remover CO2, agua y H2S

La membrana permite el paso de varios solutos a través de ella, y también retiene componentes en la entada del alimento.

Su principal aplicación es el endulzamiento de corrientes de gas con alto contenido de CO2.

También se utiliza cuando la deshidratación se requiere para conseguir condiciones de flujo en tuberías

Además de las limitaciones de entrada, el material de la membrana puede ser susceptible a plastificación con agua y puede ocurrir pérdida de metano, además, los cambios bruscos de presión, la velocidad excesiva del gas y movimientos del lecho pueden causar compactación.

La deshidratación por expansión se refiere al proceso en el cual se hace pasar el gas por un reductor de presión, lo cual ocasiona su enfriamiento por el efecto Joule – Thomson, y conlleva a la condensación del agua.

En este método, el gas se enfría adiabáticamente, permitiendo que al bajar la temperatura se produzca la condensación de líquidos.

Puede utilizarse con o sin inhibidor.

Este proceso se utiliza únicamente cuando la caída de presión disponible permite que el agua alcance el punto de rocío requerido sin formación de hidratos.

Se mezcla el inhibidor seleccionado, con el gas para enfriar el gas a temperaturas muy bajas.

La mezcla agua - inhibidor se retira y el inhibidor se recupera en una columna de despojo.

Se reduce la presión del gas con válvulas de expansión o un expansor y luego, se separa la fase líquida que se forma.

Remover el vapor de agua del gas a través del contacto íntimo con un desecante líquido.

El contacto tiene

lugar en una

torre empacada

o de platos.

Esta se compone de dos zonas:

La zona de deshidratación:

favorecida por altas presiones

y bajas temperaturas.

La zona de regeneración:

favorecida por bajas presiones

y altas temperaturas.

Se tienen dos

operaciones

complementarias:

Se refiere a la limpieza del gas húmedo que entra a la torre de absorción.

Corresponde a la descontaminación del glicol con el objeto de evitar que lleguen impurezas al rehervidor.

El glicol regenerado o pobre se bombea continuamente al plato superior de la torre absorbedora donde fluye a través de los tubos de descendo de líquido que comunican cada plato.

El gas natural asciende con contenido de vapor de agua, el gas fluye a través de las cápsulas de burbujeo o de las válvulas colocadas a cada plato.

Este proceso se repite en cada plato de contacto: el líquido que desciende va absorbiendo vapor de agua y el gas natural que asciende se va secando.

Durante la absorción, el glicol también remueve componentes aromáticos como benceno, tolueno, etilbenceno y xileno, y compuestos orgánicos.

En la entrada a la planta se coloca

un separador despojador, antes de

la absorbedora.

Con TEG:

Depresión del punto de rocío:

40-140ºF.

Presión: 25-2500 psi.

Temperatura: 40-160ºF.

Los glicoles son

los desecantes

líquidos más

efectivos.

El trietilenglicol (TEG) es el más efectivo delos glicoles.

La absorción del vapor de agua y la reconcentración del glicol están gobernadas por el equilibrio de fases líquido - vapor.

-No es apto para procesos criogénicos.

-Es corrosivo si se contamina con H2S.

-Contaminación del glicol por presencia

de materiales extraños suspendidos o aire, que causan espuma y arrastre del glicol por

parte del gas.

-El TEG tiene afinidad con aromáticos.

-Requiere evaluaciones ambientales del proceso.

Métodos no convencionales

Tecnología Twister

El separador twister supersónico, es una combinación única de conocidos procesos físicos, como la expansión, la separación ciclónica gas/líquido, y los pasos del proceso de recompresión.

La condensación y la separación a velocidad supersónica consiguen, en un solo paso, reducciones de capital y costo de mantenimiento.

El tiempo de residencia dentro del separador twister supersónico es solamente milésimas de segundo, lo cual no permite el depósito de sólidos ni la formación de hidratos, evitando así los inhibidores químicos.

Consiste en un dispositivo compacto y tubular para condensar y separar agua e hidrocarburos pesados del gas natural.

Es un dispositivo estático, sin piezas rotantes, que funciona sin químicos, que lo hace sencillo y confiable.

Este procedimiento es necesario e importante puesto que el vapor de agua es probablemente la impureza más común en un flujo de gas.

Principales razones para remover el agua:

Formación de hidratos

Taponamiento y obstrucción de tuberías y equipos

El agua líquida del gas natural es corrosiva principalmente si contiene CO2 y H2S

Para cumplir con la calidad exigida para su transporte en tuberías y comercialización

El vapor de agua del gas natural puede condensarse en las líneas llegando a causar taponamiento

Para optimizar el funcionamiento de los compresores