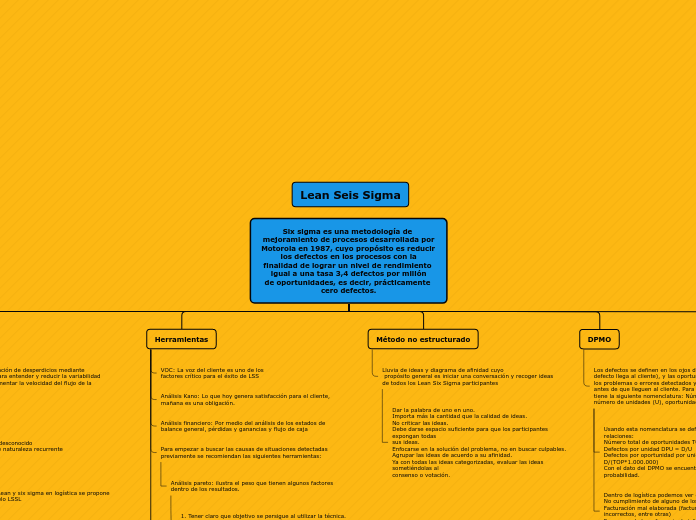

Six sigma es una metodología de mejoramiento de procesos desarrollada por

Motorola en 1987, cuyo propósito es reducir los defectos en los procesos con la

finalidad de lograr un nivel de rendimiento igual a una tasa 3,4 defectos por millón

de oportunidades, es decir, prácticamente cero defectos.

Metodologia

Administración de la calidad total

Fundamentadas en el control estadístico de procesos

Enfocada en el cliente

Altos retornos de la inversión

Cambia el modo de operar de la gerencia

Se enfoca en trabajar

inteligentemente y no duramente

Mejorar las utilidades del negocio

Mejorar la efectividad y eficiencia de todas las operaciones

Permite remover con exactitud problemas y

demostrar los mejoramientos haciendo uso de herramientas estadísticas.

Método estructurado DMAIC

Definir

Medir

Analizar

Mejorar

Controlar

Para implementar exitosamente six sigma se requiere

Compromiso en los líderes de la organización

Uso del mejor talento

Brindar soporte en infraestructura (entrenamiento, recursos etc)

En la Logística

Se define como la eliminación de desperdicios mediante esfuerzos disciplinados para entender y reducir la variabilidad con lo que se logra incrementar la velocidad del flujo de la cadena de subministro.

Proyecto

Hay un problema desconocido

Es un problema de naturaleza recurrente

Hay desperdicio

Hay variabilidad

Hay defectos

Para la aplicación de Lean y six sigma en logística se propone la utilización del modelo LSSL

La estrategia

Alineación entre el suministro y la demanda

Alineación de las tecnologías de información

Alineación en los flujos físicos y de información

Alineación de objetivos y estrategias en toda la cadena

Elementos de enfoque

Enfoque en el cliente

Enfoque en los procesos

Administrar con datos y hechos

Elementos de desarrollo

Es donde se

integran las herramientas y principios de lean y six sigma con logística

Herramientas

VOC: La voz del cliente es uno de los

factores crítico para el éxito de LSS

Análisis Kano: Lo que hoy genera satisfacción para el cliente, mañana es una obligación.

Análisis financiero: Por medio del análisis de los estados de balance general, pérdidas y ganancias y flujo de caja

Para empezar a buscar las causas de situaciones detectadas previamente se recomiendan las siguientes herramientas:

Análisis pareto: ilustra el peso que tienen algunos factores dentro de los resultados.

1. Tener claro que objetivo se persigue al utilizar la técnica.

2. Definir el criterio que se empleará para clasificar los datos: por problema, por

causa, por tipo de rechazo, etc.

3. Con base en lo anterior decidir el tipo de datos que se van a necesitar.

4. Definir el período del que se tomarán los datos, y determinar quién será

responsable de ello.

5. Reunir los datos correspondientes a determinado período.

6. Resumir los datos y disponer las categorías, en orden descendente.

7. Calcular el porcentaje acumulativo (si desea emplearse)

8. Construir el diagrama y determinar la minoría vital.

Mapa del flujo de valor

Es una de las herramientas más valiosas porque presenta el flujo ordenado de los procesos e información.

Permite visualizar los múltiples niveles del proceso

Resalta el desperdicio y sus fuentes

Hace los puntos de decisión ocultos aparentes o visibles.

Se realiza en dos fases

Seguir el producto en el flujo de valor en el estado actual y anotar cada fase que implique material o información

Representar el estado futuro según se desea hacer fluir el valor, acabando con los desperdicios del estado actual.

Para elaborar el mapa de flujo de valor, se recomienda tener en cuenta cinco pasos

Los clientes

Los procesos, los datos y los almacenes

El flujo de los materiales

El flujo de la información y de los productos en proceso

La línea de tiempo

Diagrama SIPOC

Sirve para documentar simplificadamente los procesos que se dan desde el proveedor hasta el cliente sus siglas vienen de:

Suppliers – proveedores

Inputs – entradas

Process – proceso

Outputs - salidas

Customers – clientes de las salidas

Mapeo de procesos o diagrama de flujo

Histograma

Método no estructurado

Lluvia de ideas y diagrama de afinidad cuyo

propósito general es iniciar una conversación y recoger ideas de todos los Lean Six Sigma participantes

Dar la palabra de uno en uno.

Importa más la cantidad que la calidad de ideas.

No criticar las ideas.

Debe darse espacio suficiente para que los participantes expongan todas

sus ideas.

Enfocarse en la solución del problema, no en buscar culpables.

Agrupar las ideas de acuerdo a su afinidad.

Ya con todas las ideas categorizadas, evaluar las ideas sometiéndolas al

consenso o votación.

DPMO

Los defectos se definen en los ojos de los clientes (cuando el defecto llega al cliente), y las oportunidades para defecto son los problemas o errores detectados y que se pueden corregir antes de que lleguen al cliente. Para definir las métricas se tiene la siguiente nomenclatura: Número de defectos (D), número de unidades (U), oportunidades por defecto (O).

Usando esta nomenclatura se definen las siguientes relaciones:

Número total de oportunidades TOP = U x O

Defectos por unidad DPU = D/U

Defectos por oportunidad por unidad DMPO = D/(TOP*1.000.000)

Con el dato del DPMO se encuentra el z-score y la probabilidad.

Dentro de logística podemos ver defectos como:

No cumplimiento de alguno de los 7 deberes logísticos.

Facturación mal elaborada (facturas incompletas, datos incorrectos, entre otras)

Errores en la transferencia de información con los clientes y proveedores o entre áreas funcionales

Indicadores logísticos

Tiempo de entrega

Es el tiempo que transcurre desde que se inicia el proceso (recepción de la orden del cliente)

Muestreo estadístico

De acuerdo al uso que se quiera dar a los datos se

determina la aleatoriedad o criterios de medición.

Diagrama causa efecto

Es una representación gráfica que pretende mostrar la

relación causal de los diversos factores que pueden contribuir a un efecto o fenómeno determinado.

Regresión lineal

El análisis de regresión investiga la relación estadística que

existe entre una variable dependiente (Y) y una o más variables independientes (X, Z, ...).

FMEA

Es una metodología de trabajo en grupo muy estricta para evaluar un sistema, un diseño, un proceso y/o un servicio e identificar potenciales modos de falla, determinar su efecto en la operación e identificar acciones para mitigar las fallas.

Ocurrencia: frecuencia con la que aparece el fallo

Severidad: la seriedad del fallo producido

Detectabilidad: si es fácil o difícil detectar el fallo.

Teoría de colas

Es el estudio matemático del comportamiento de líneas de

espera.