INTRODUCCIÓN A LA INGENIERÍA DE METODOS

DEFINICION Y OBJETO DEL ESTUDIO DE TIEMPOS Y MOVIMIENTOS

Es el conjunto de procedimientos sistemáticos para la realización un trabajo, en un menor tiempo y a una menor inversión

Es el incremento de las utilidades

de la empresa

Las materias, materiales

El tiempo de ejecución y preparación

El espacio, superficies cubiertas

INGENIERÍA INDUSTRIAL

Tuvo sus raíces en la Revolución Industrial

Abarca el diseño, mejora e instalación de sistemas integrados de

hombres, materiales y equipo

Abarca desde el campo de los dirigentes de los negocios, a los de la industria, académicos, consultorios o del gobierno.

ALCANCES DE LA INGENIERIA DE METODOS

Lograr una eficiente interrelación humano-máquina

Determinar el tiempo requerido para fabricar el producto

Cumplir con las normas o estándares predeterminados

Especialidades necesarias para manufacturar un

producto

ESTUDIO DE MÉTODOS DE TRABAJO, DESARROLLO DE UN MÉTODO MEJOR

¿cómo eliminar todo el trabajo innecesario ?

Combinar operaciones o sus elementos

Combinar el orden de las operaciones

Simplificar las operaciones necesarias

¿Qué?

¿Quién?

¿Donde?

¿Cuándo?

¿Cómo?

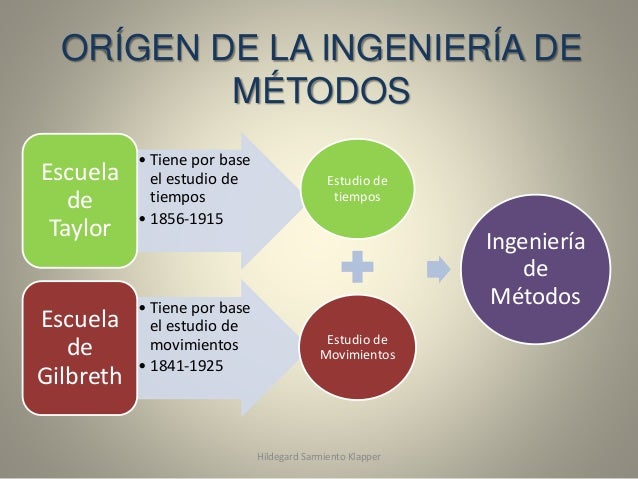

TRABAJOS DE TAYLOR Y GILBRETH

El nombre de Taylor está asociado con el estudio de métodos, además de otras

actividades

Frank Gilbreth es identificado con el estudio de movimientos

INICIADORES CONTEMPORANEOS

Henry L. Gantt

Harrington Emerson

Fayol

H. B. Maynard

Morley H. Mathewson