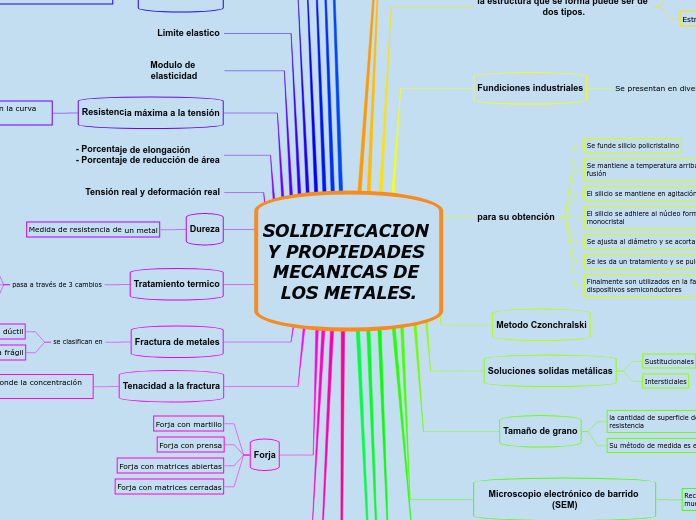

SOLIDIFICACION Y PROPIEDADES MECANICAS DE LOS METALES.

Solidificación de metales

Etapas

Formacion de nucleos

Nucleación homogénea.

Nucleación heterogénea.

Crecimiento de cristales

una vez formados, estos crecen hasta formar cristales.

se unen unos con otros y forman granos.

un metal solidificado con muchos cristales se le llamapolicristalino.

la estructura que se forma puede ser de dos tipos.

Estructura granular fina

Subtopic

Estructura granular gruesa y tosca

Granos equiaxiales

Granos columnares

Fundiciones industriales

Se presentan en diversas formas

Planchones

Tochos

Coquillas

Barras

para su obtención

Se funde silicio policristalino

Se mantiene a temperatura arriba del punto de fusión

El silicio se mantiene en agitación

El silicio se adhiere al núcleo formándose un monocristal

Se ajusta al diámetro y se acorta en obleas

Se les da un tratamiento y se pulen

Finalmente son utilizados en la fabricación de dispositivos semiconductores

Metodo Czonchralski

Soluciones solidas metálicas

Sustitucionales

Intersticiales

Tamaño de grano

la cantidad de superficie de grano tiene efecto en la resistencia

Su método de medida es el ASTM

Microscopio electrónico de barrido (SEM)

Recoge y muestra en pantalla electrónicas por la muestra patrón.

Propiedades mecánicas de los metales

Laminación en frio y en caliente de metales y aleaciones

Laminación en caliente

Laminación en frio de laminas

metálicas

Extrusión de metales y aleaciones

hay dos tipos principales

Extrusión directa

Extrusión indirecta

Trefilado

La barra inicial es estirada por una o mas matrices conicas de trefilado

Troquelado o embutido profundo

Se utiliza para transformar laminas de metal en artículos de forma de copa

Tensión y deformación en metales

Deformación

Elástica

Plástica

Tensión

Deformación en ingeniería

Es cuando se aplica a una barra una fuerza de tensión uniaxial y da lugar a una elongación

Esfuerzos

se presenta en cuatro estados

tensión o comprensión

esfuerzo cortante puro

tensión biaxial

presión hidrostática

Prueba de tensión

Se utiliza para evaluar la resistencia

Limite elastico

Modulo de elasticidad

Resistencia máxima a la tensión

Es la máxima fuerza alcanzada en la curva esfuerzo

- Porcentaje de elongación

- Porcentaje de reducción de área

Tensión real y deformación real

Dureza

Medida de resistencia de un metal

Tratamiento termico

pasa a través de 3 cambios

Recuperación

Recristalización

Crecimiento del grano

Fractura de metales

se clasifican en

Fractura dúctil

Fractura frágil

Tenacidad a la fractura

Comienza en el sitio donde la concentración de tensión es mayor

Forja

Forja con martillo

Forja con prensa

Forja con matrices abiertas

Forja con matrices cerradas

Fatiga

Cuando un metal ha estado sometido a esfuerzos repetitivos y fallan

Cambios estructurales básicos que se presentan en metales dúctiles durante el proceso de fatiga

Iniciación de la fractura

Crecimiento de la banda de deslizamiento de la fractura

Crecimiento de la fractura en planos de alto esfuerzo de tensión

Fallo dúctil terminal

Fallos importantes que afectan la resistencia a la fatiga de un metal

Concentración de esfuerzos

Hendiduras

Agujeros

Cuñas o cambios bruscos en la sección

Rugosidades superficiales

Estado de la superficie

El medio ambiente