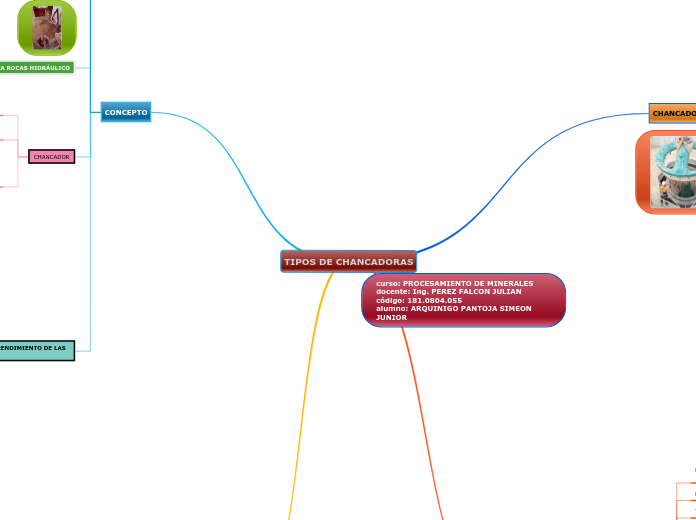

TIPOS DE CHANCADORAS

CHANCADOR PRIMARIO

b) CHANCADOR GIRATORIO

¿DE QUÉ ESTÁ HECHA?

CUERPO CHANCADOR

Es un marco de acero fundido

CASCO CHANCADOR

Protegido por cóncavos de acero al Mn O fe fundido blanco

CÓNCAVOS

Hechos de acero al Mn y son de 4 capas

La CABEZA

Protegido por un manto de acero al Mn

EL EJE PRINCIPAL

Encaja en un muñón excéntrico en la parte inferior del chancador

MUÑÓN EXCÉNTRICO

o EXCÉNTRICA: provista de un buje de bronce con Plomo

MECANISMO MOTRIZ

Compuesto por: la excéntrica, el engranaje excéntrico y el conjunto piñón eje.

Conjunto EJE PRINCIPAL

Junto a su manto es la pieza principal en el movimiento del chancador

El MANTO

Es un revestimiento de acero fundido con Manganeso; respaldado por zinc, cemento o resina epóxica

c) CHANCADOR DE RODILLOS (CILINDROS)

Consiste en 2 cilindros del mismo diámetro que giran en sentido opuesto.

Este tipo de chancadores es usado en el chancado terciario

Pueden procesar hasta 5400 ton/h

Según los ejes de los cilindros, estos pueden ser:

Chancadores con ejes fijos

Chancadores con ejes móviles

El material es tomado por ambos cilindros y es comprimido entre ellos, para efectuar la trituración

Para triturar el material se requiere que el tamaño de los trozos sea menor que la veinteava parte del diámetro de los cilindros.

d) CHANCADOR DE IMPACTO DE MARTILLOS

Actúan por impacto (PERCUSIÓN O IMPACTO) sobre el material a desintegrar

Elevada tasa de reducción (20/1 y 30/1), además da forma cúbica al producto

Generalmente se usan para TRITURACIÓN SECUNDARIA, aunque también usados para TRITURACIÓN PRIMARIA.

Cubiertos por una carcasa de acero al Mn o Cr

Velocidad de giro del rotor: 300 a 2 000 rpm

Tamaño de alimentación primaria: 1 250 mm

tamaño de salida: 200 mm

Tamaño de alimentación secundaria: 200 mm

tamaño de salida: 5 a 40 mm

CHANCADOR SECUNDARIO Y TERCIARIO

El objetivo de un chancado secundario y terciario es obtener una granulometría final de (6.5mm a 3/8''), apta para ser procesada en la etapa de molienda.

Las chancadoras secundarias son más pequeñas que las primarias

Tratan el producto del chancado primario( menor a 6'' de diámetro)

CHANCADOR DE CONO

Es el chancador más usado en las etapas de chancado secundario y terciario

Es importante tener en cuenta:

Granulometría de la mena chancada

Capacidad del chancador

Tipos de Chancadores:

CHANCADOR DE CABEZA STANDARD

Usado en el chancado secundario

CHANCADOR DE CABEZA CORTA

Usado en el chancado Terciario

CHANCADOR MP° 2 500 CONE CRUSHER

Chancador más grande del mundo

Chancador de la empresa MPESO

Estos se especifican por el diámetro en la parte inferior del cono (pies)

Se Construyen desde 2 pies hasta 10 pies de diámetro

RAZÓN DE REDUCCIÓN

Cociente entre la alimentación de mineral (A) y descarga (P)

RR=A/P

RAZÓN DE REDUCCIÓN DEL 80%

Relación entre los tamaños 80% pasantes a la alimentación(A80) y del pasante en la descarga(P80)

RR80=A80/P80

CONCEPTO

Conformado por:

CONJUNTO ARAÑA

Parte superior

EXCÉNTRICO

Parte Inferior

El chancado de la mena se realiza por compresión entre el manto y los cóncavos

El movimiento máximo de descarga ocurre en la cabeza, evitando problemas de hinchamiento del material

CHANCADORAS GIRATORIAS

Trituran durante todo el ciclo

Capacidad entre 900 a 14 000 tn/h

A mayor excentricidad y velocidad de rotación, mayor será la energía consumida y capacidad de producción

CHANCADORAS DE MANDÍBULA

Capacidad entre 3 a 4 veces de una giratoria

¿CUÁNDO UN CHANCADOR GIRATORIO O MANDÍBULAS?

Debemos tener en cuenta el tamaño máximo a chancar y la capacidad de tratamiento requerido

CHANCADOR GIRATORIO:

Para grandes tonelajes: 600 ton/h

Usado con un molino SAG

CHANCADOR DE MANDÍBULA:

Usado cuando la abertura es más importante que la capacidada

Para una gran abertura, pero un tonelaje bajo: más económico

EL PICA ROCAS HIDRÁULICO

Arrastra rocas y material fino que se haya adherido a la tolva

Operada desde la sala de control del área seca o desde una plataforma local

CHANCADOR

Ajustado con un sistema hidráulico que posiciona y apoya al eje principal

La granulometría se ajusta controlando la abertura de salida; regularizada por sistemas hidráulicos

El tamaño se especifica por 2 números dados en pulgdas:A * B

A = Abertura de la broca

B = Diámetro de la base del manto

El 80% de mineral proveniente de mina debe tener una granulometría menor a los 2/3 de la abertura de alimentación. Ejemplo: 2/3(60'')=40''

FACTORES QUE DETERMINAN EL RENDIMIENTO DE LAS CHANCADORAS

Velocidad de alimentación

Tamaño del mineral que se alimenta

Dureza del mineral

Humedad del mineral

Tamaño del mineral que se reduce

Desgaste de los forros

Potencia de trabajo requerido

Control de operación

Insuficiente zona de descarga del triturador

Control de Automatización

Insuficiente capacidad de la cinta transportadora

Insuficiente capacidad del harneo y del circuito cerrado

Insuficiente área de descarga del chancador

CHANCADO TERCIARIO

CÁLCULO DE POTENCIA ELÉCTRICA Y CONSUMO ESPECÍFICO DE ENERGÍA

Subtopic