PROCESO DE OBTENCIÓN DE ACERO

CONVERTIDOR THOMAS

•Proceso de obtención de acero

Se emplea arrabio con contenido elevado de fósforo y bajo contenido de silicio. En ambos procedimientos el nitrógeno del aire proporciona al acero obtenido una cierta fragilidad con el tiempo, lo que se denomina envejecimiento del acero

VENTAJAS Y DESVENTAJAS

VENTAJAS

DESVENTAJAS

CARACTERISTICAS

TIEMPO Y TEMPERATURA

La operación es lenta y dura entre 6 y 9 hrs.

PARTES DEL CONVERTIDOR

MATERIAL QUE USA

• Arrabio

• Nitrógeno

¿QUE ES?

Consiste en una caldera con forma de pera forrada con acero y revestida por el interior con material refractario (materiales que soportan altas temperaturas), la parte superior está abierta.

CONVERTIDOR BESSEMER (Procedimiento al aire) (1865)

VENTAJAS Y DESVENTAJAS

VENTAJAS

Alta capacidad de producción

No es necesario combustible, pues la temperatura se logra a partir del desprendimiento de calor del proceso de oxidación.

Bajo costo del acero obtenido.

DESVENTAJAS

No se pueden transformar grandes cantidades de chatarra.

Las fundiciones deben ser de una determinada composición.

Hay grandes pérdidas de metal al quemarse.

Se hace difícil regular el proceso, obteniéndose aceros con elevados contenidos de óxido de hierro y nitrógeno.

CARACTERISTICAS

MATERIAL A USAR

TIEMPO Y TEMPERATURA

TEMPERATURA

•Se alcanza temperaturas de unos 1.700 ℃.

•Emplea arrabio de una temperatura de 1.300 a 1.500 ℃, de carácter ácido.

TIEMPO

• Primera etapa: Oxidación y escorificación: Duración: 5 min.

• Segunda etapa: Oxidación del C (descarburación): Duración: 8 min.

•Tercera etapa: Colado de escoria y agregados: Duración: 4 min.

CONVERTIDOR BOF (Horno Básico De Oxigeno)

CARACTERISTICAS

PARTES DEL CONVERTIDOR

MATERIAL A USAR

TEMPERATURA Y TIEMPO

TEMPREATURA

• Varia de 45 a 55 Minutos

TIEMPO

• Su temperatura es superior a los 1650 grados Celsius

PRODUCTOS OBTENIDOS

• Acero fundido

• Refinación del arrabio

PROCESO

1. Se inclina el horno Con ayuda de una grúa puente y se añade el arrabio, el fundente y a veces chatarra

2. Se pone el horno en vertical y se baja la lanza para inyectar oxigeno (se lleva aproximadamente un tiempo de 15 minutos). En el metal fundido las impurezas se queman; el oxígeno reacciona con el carbono del arrabio y lo elimina en forma de bióxido/ monóxido de carbono.

3. Se inclina el horno y se saca la escoria que flota sobre el acero

4. Se vierte el acero sobre la cuchara y se añaden carbono y ferroaleaciones

VENTAJAS Y DESVENTAJAS

VENTAJAS

•Es considerado como el sistema más

eficiente para la producción de acero de alta calidad

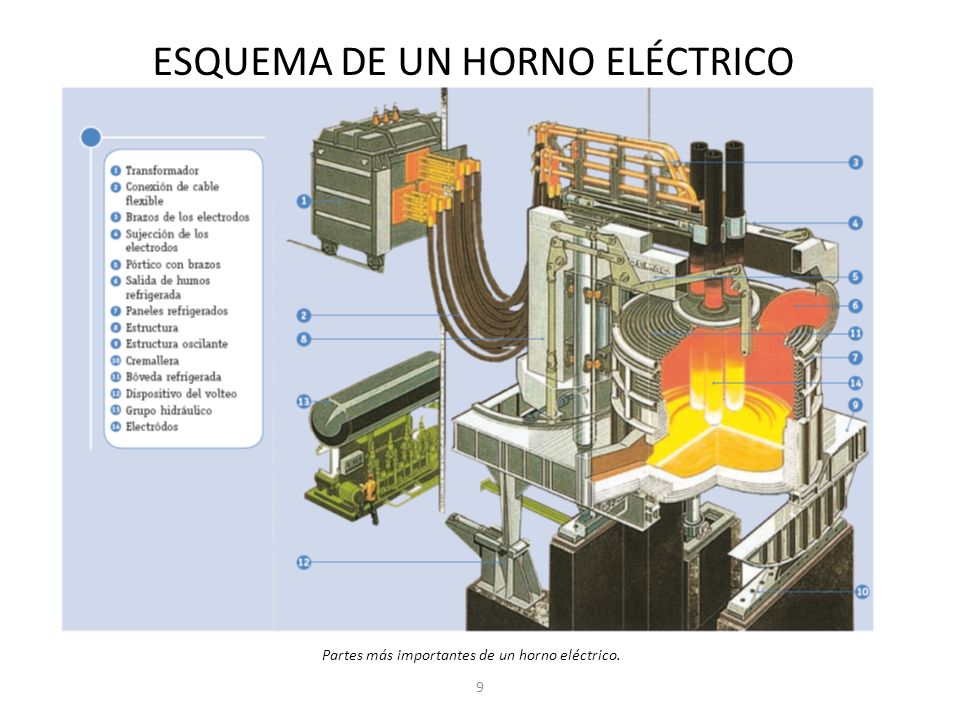

HORNO ELÉCTRICO

VENTAJAS y DESVENTAJAS

VENTAJAS

•INSTALACIÓN MÁS SENCILLA Y MENOS COSTOSA QUE LA DE CUALQUIER HORNO UTILIZADO PARA FABRICAR ACERO.

•SE OBTIENE TEMPERATURAS MÁS ELEVADAS.

•NO SE PRODUCEN GASES DE COMBUSTIÓN

DESVENTAJAS

los hornos de arco eléctrico requieren acceso a la electricidad excesiva.

¿ QUE ES ?

Un horno de arco eléctrico fabrica (EAF, por sus siglas en inglés) nuevo acero de la chatarra vieja de acero. Se trata de una caldera de acero con una tapa gigante forrada con material refractario de cerámica resistente al calor.

CARACTERISTICAS

TIEMPOS DE UN CICLO DE

FUNCIONAMIENTO DEL HORNO

PREPARACIÓN DE LOS

ELECTRODOS: 15 MIN.

CARGA: 30 MIN.

FUSIÓN: 75 MIN.

COLADA: 15 MIN.

TOTAL: 135 MIN.

Temperatura y Tiempos

TEMPERATURA

desde 1621 hasta 1.676 ºC,

TIEMPO

Obtencion del acero 40 minutos

Tiempo de operación de refino: 3 a 4 horas

MATERIAL QUE UTILIZA

• Chatarra

• Hierro fundido

• Mineral de hierro

• Fundentes

• Desoxidantes

• Ferro-aleaciones

PARTES DEL HORNO

TRANSFORMADOR

CONEXIÓN DE CABLE FLEXIBLE

BRAZO DE LOS ELECTRODOS

SUJECCIÓN DE LOS ELECTRODOS

PÓRTICO CON BRAZO

SALIDA DE HUMO REFRIGERADAS

PANALES REFRIGERADAS

ESTRUCTURA

ESTRUCTURA OSCILANTE

CREMALLERA

BÓVEDA REFRIGERADA

DISPOSITIVO DE VOLTEO

GRUPO HIDRAHULICO

ELECTRODOS

HORNO CUBILOTE

CARACTERISTICAS

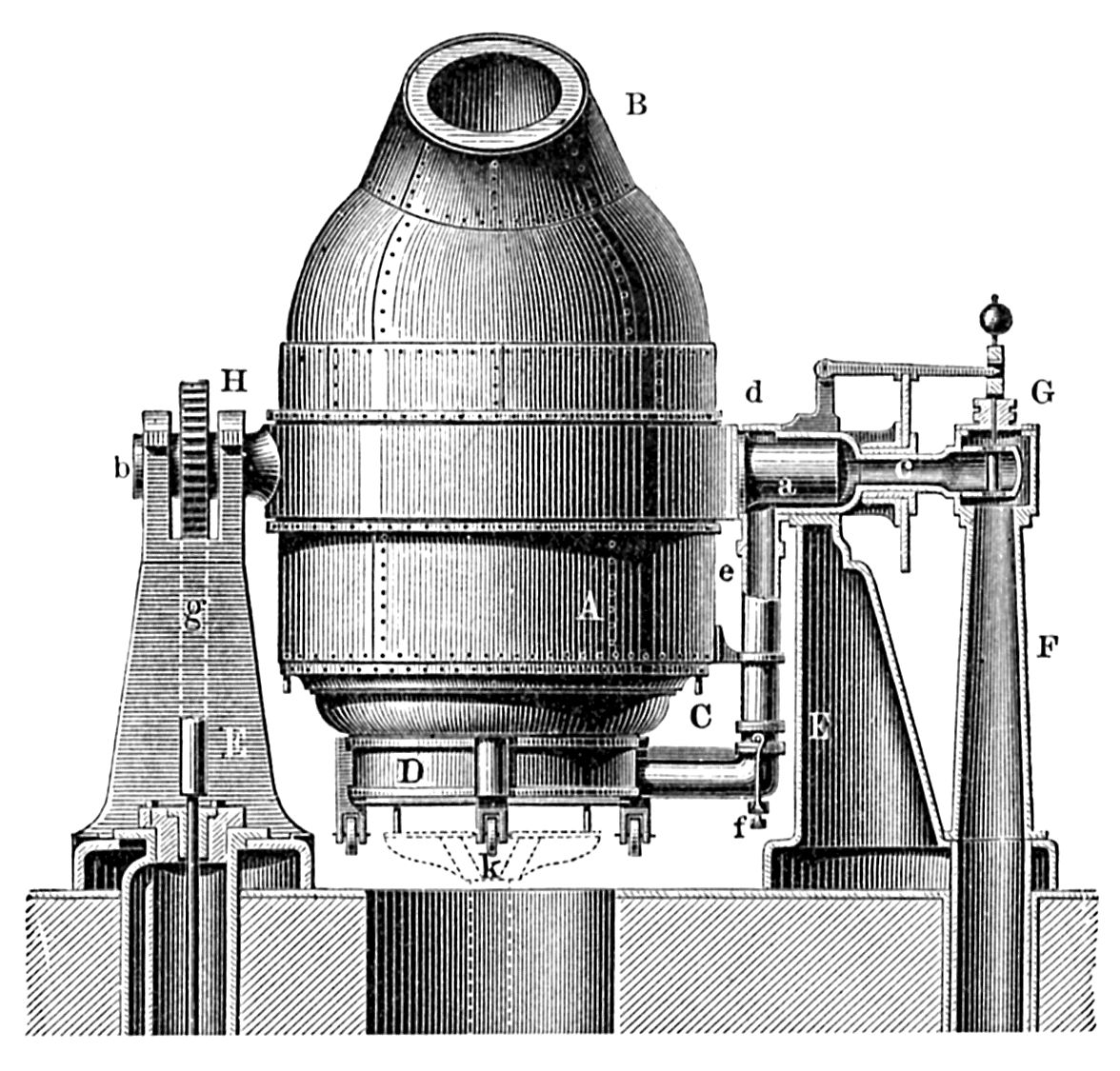

PARTES DEL CUBILO

El cubilote está forrado interiormente de ladrillos refractarios y tiene dos aberturas opuestas en la parte baja a las cuales se les da el nombre de boca de sangría y de escoriado.

En la parte alta tiene el cubilote otra abertura llamada boca de carga por la cual se echa el metal que debe fundirse con el carbón que se cargaran junto con el fundente en cargas alternadas

En la parte alta tiene el cubilote otra abertura llamada boca de carga por la cual se echa el metal que debe fundirse con el carbón que se cargaran junto con el fundente en cargas alternadas

TEMPERATURA Y TIEMPO

TIEMPO

El encendido del cubilote se hace de

2 a 3 horas para que alcance una temperatura entre los 1200 y 1500 grados centígrados

TEMPERATURA

Una temperatura entre los 1200 y 1500 grados centígrados, antes de que se deba tener el primer metal fundido

PRODUCTO A OBTENER

Hornos de cubilote es un tipo de horno cilíndrico vertical de aproximadamente 6 metros de alto, el cual lleva los metales en el, colocados hasta el estado líquido y permite su colado, el mismo puede ser utilizado para la fabricación de casi todas las aleaciones de Hierro.

MATERIAL A USAR

se echa el metal que debe fundirse con el carbón que se cargaran junto con el fundente en cargas alternadas sobre una cama de carbón incandescente que se carga inicialmente al prender el cubilote sin ningún metal, una vez esta carga denominada cama se encuentra totalmente encendida se inician las cargas alternadas de metal y carbón fundente.

VENTAJAS Y DESVENTAJAS

Ventajas: los unicos hornos de fundicion en los cuales la salida de metal puede ser continua. Es de alta produccion horaria. De relativo bajo costo de operacion y son sensillos de operear

Desventajas:Sin embargo, estos hornos se han ido sustituyendo por Hornos de Inducción, los cuales permiten un mejor control del análisis químico y temperatura del metal y, sobre todo, son menos contaminantes.