Solidificación y propiedades mecánicas de los metales

Fundiciones industriales

En la industria, los metales y aleaciones se presentan en diversas formas para después ser trabajados.

Formas

Planchones

Tochos

Coquillas

Subtopic

Barras

Soluciones solidas metálicas

Una aleación metálica, es una mezcla de dos o mas metales o un metal y un no metal.

Aleaciones sencillas

Solución solida

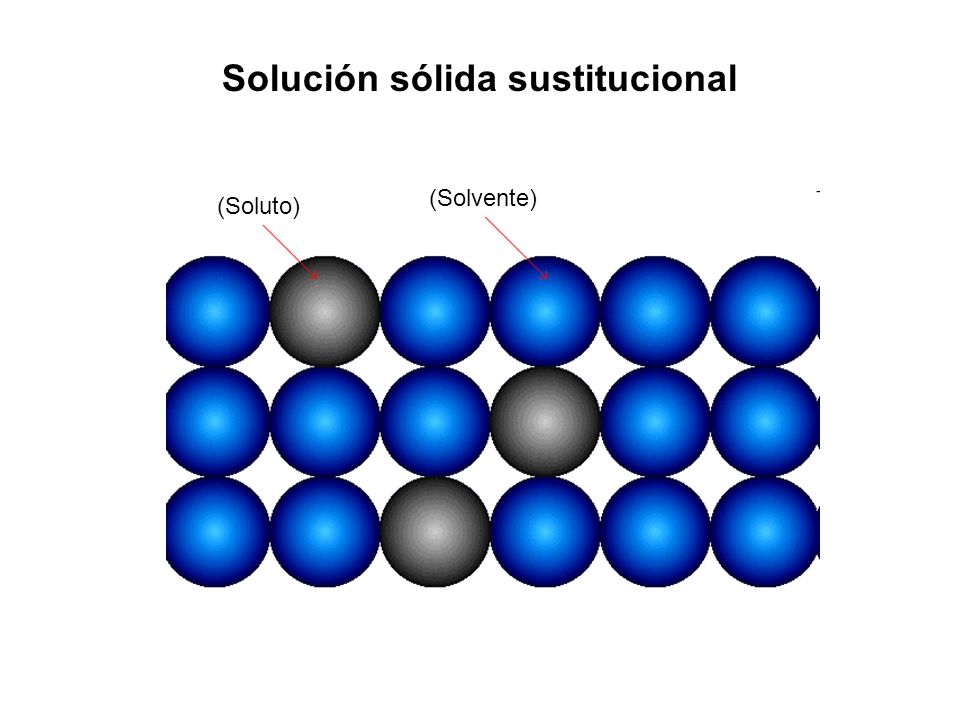

Sustitucionales

Los átomos de soluto pueden sustituirse por átomos de solvente en las posiciones de la red cristalina

Intersticiales

Los átomos de soluto se sitúan en los espacios que hay entre los átomos de solvente. Estos espacios o huecos se llaman intersecciones.

Aleaciones complejas

Microscopio de barrido (SEM)

Es un instrumento que genera un haz de electrones que es focalizado sobre un punto exacto de la superficie de una muestra de patrón.

Recoge y muestra en pantalla las señales electrónicas por la muestra patrón

Laminación en frio y en caliente de metales y aleaciones

Son métodos usados en la fabricación de metales para conseguir grandes longitudes de lamina y planchas

Laminación en cliente

El precalentado se hace altas temperaturas

Cuando un metal esta caliente se pasa a través de un rodillo para reducir el espesor

Los lingotes son laminados en caliente en un tren de laminación

Laminación en frio de laminas metálicas

Se hace después del laminado en caliente

Se lleva a cabo temperatura ambiente

La temperatura que se genera en esta laminación es debido la fricción que hay entre los rodillos y la lamina

Forja

En el proceso el metal es golpeado o prensado de la forma deseada

Métodos

Forja con martillo

El martillo efectúa repetidamente golpes sobre la superficie del metal

Forja con prensa

El metal es sometido a una lenta fuerza de comprensión

Procesos

Forja de matrices abiertas

Es un proceso antiguo y tradicional que se realiza por repetidos impactos

Forja de matrices cerradas

El metal es situado entre 2 matrices, las cuales tienen en la parte de arriba y la de abajo impresiones con la forma deseada

Porcentaje de reducción en frio para cables

Tensión y deformación de metales

Deformación

Es cuando una pieza de metal es sometida a una fuerza de tensión uniaxial

Deformación elástica

Es cuando el metal vuelve a sus dimensiones originales después de que la fuerza cesa

Deformación plástica

Es cuando el metal es deformado hasta el extremo de que no puede recuperar sus dimensiones originales

Deformación en ingeniería

Es cuando se aplica a una barra una fuerza de tención uniaxial y da lugar a una elongación de la varilla en la dirección de la fuerza

Tensión

La tensión en una barra es igual al cociente entre la fuerza de tensión uniaxial medida F y la sección transversal original A de la barra

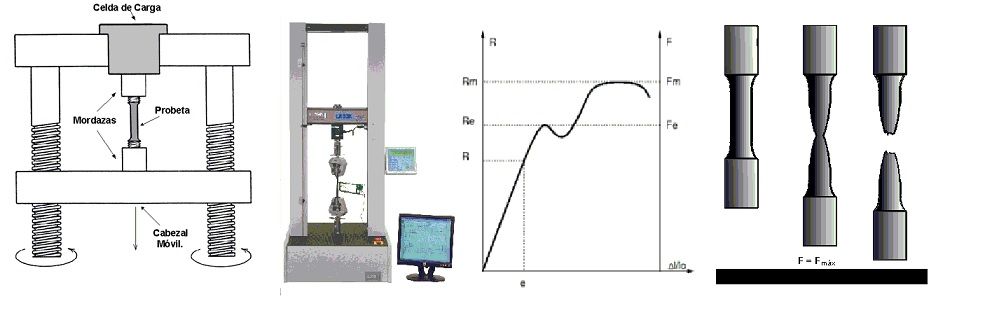

Prueba de tension

Se utiliza para evaluar la resistencia de los metales y las aleaciones.

.

Comparación de la curva de esfuerzo - deformación usual en la ingeniería para aleaciones seleccionadas

Las aleaciones de metales con metales y no metales y el tratamiento con calor, puede afectar en gran medida la resistencia a la tensión y la ductilidad de los metales

Dureza

Es una medida de la resistencia de un metal a la deformación plástica permanente

Se mide forzando con un penetrador su superficie

Penetradores

Acero endurecido

El carburo de wolframio

Diamante

Tratamiento térmico

Su finalidad es para que un metal cambie sus propiedades y para que se mas dúctil

Series de cambios por la cual pasara el metal trabajado en frio

Subtopic

Recuperación

Se suministra suficiente energía térmica como para permitir a las dislocaciones que se reordenen en configuraciones de menor energía

Recristalización

Calentando un metal trabajado en frio a una temperatura suficientemente alta, se nuclean nudos granos libres de deformación en la estructura de un metal recuperado y comienza a crecer formando una estructura recristalizada

Crecimiento del grano

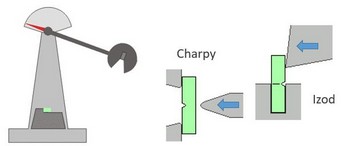

Tenacidad y ensayo de impacto

Es una medida de la cantidad de energía que un material puede absorber antes de fracturarse

Uno de los métodos mas sencillos de medidas de tenacidad es utilizando la prueba de Charpy

Fatiga

Es cuando un metal ha estado sometido a esfuerzos repetitivos o cíclicos y fallan con esfuerzos mucho mas pequeños que aquellos sometidos a la aplicación de un único esfuerzo estático

Los esfuerzos repetitivos son llamados falos de fatiga

Fluencia y tensión de rotura de metales

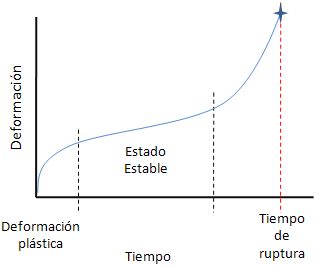

Termofluencia de metales

Subtopic

Cuando un metal o una aleación están bajo una carga o esfuerzo constante, este podría sufrir una progresiva deformación plástica durante un cierto periodo de tiempo

Ensayo de termofluencia

Los efectos de termofluencia y esfuerzos sobre la rapidez de la termofluencia se determinan por el ensayo de termofluencia

Prueba de fractura por termofluencia

La prueba por factura de termofluencia es en esencia la misma que el ensayo de termofluencia, excepto que las cargas son superior y que la prueba se efectúa hasta la ruptura de la muestra

Solidificacion de metales

Etapas

Formación de núcleos estables en el fundido

Nucleación homogénea

El metal fundido proporciona por si mismo los átomos para formar los núcleos

Nucleación heterogénea

Se presenta por la presencia de impurezas insolubles

Crecimiento del núcleo hasta dar origen a cristales y a la formación de una estructura granular

Estructura granular fina

Se obtiene una buena resistencia y uniformidad en productos metalicos

Estructura granular gruesa y tosca

Granos equiaxiales

Se encuentran junto a las paredes del molde frio y tienden a ser pequeños

Granos columnares

Se ubican en la parte media de la pieza y se forman por el enfriamiento lento

Método Czochralski

Es utilizado para la obtención de metaloides, para la producción de monocristales de silicio de alta calidad.

Tamaño del grano

Materiales policristalinos

Es importante porque la cantidad de superficie de limite de grano tiene un efecto significativo en la resistencia.

Procesado de metales y aleaciones

La mayoría de los metales son procesados fundiendo el metal en un horno.

Productos de aleación forjados

Todos los productos que se fabrican por un trabajo del metal en frio y en caliente a partir de varios lingotes.

Productos de fundición

Cuando un metal o varios metales se funden y se vacían a un molde para fabricar un producto

Extrusión de metales y aleaciones

Se utiliza par producir barras cilíndricas o tubos huecos

Procesos

Extrusión directa

La barra es introducida en una cámara de la prensa de extrusión para ser forzada por un pistón a pasar a través de la boquilla

Extrusión indirecta

Un pistón hueco sujeta la boquilla y el lado opuesto de la cámara esta cerrado por una placa

Trefilado

Es utilizado para la fabircacion de alambre

Troquelado o embutido profundo

Se utiliza para transformar laminas de metal en artículos en forma de copa

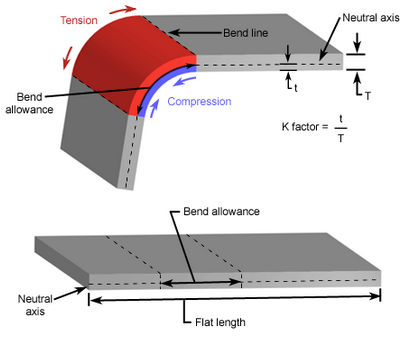

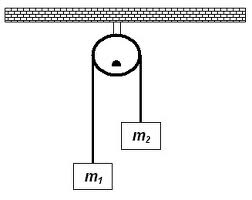

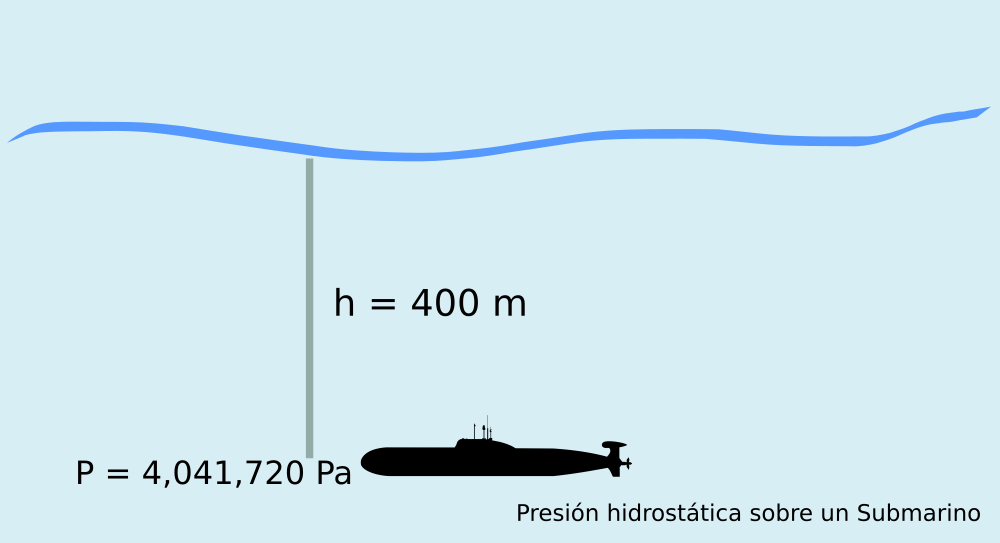

Esfuerzos

Tensión o comprensión

Es el mas sencillo

Esfuerzo cortante puro

Experimenta los elementos superficiales de un eje en rotación

Tensión biaxial

Elementos superficiales en una tubería que transporta fluidos a presión

Presión hidráulica

Se presenta en las profundidades de la corteza terrestre o el océano

Propiedades mecnicas de los metales

Modulo de elasticidad

Si se elimina la carga colocad sobre una muestra, la muestra volverá a su longitud original

Limite elástico

Se elige cuando tiene lugar un 02% de deformación plástica

Resistencia máxima a la tensión

Es la máxima fuerza alcanzada en la curva esfuerzo - deformación

Porcentaje de elongación en la fractura

Proporciona un valor de la ductilidad de un metal

Porcentaje de reducción del área de fractura

Es una medida de la ductilidad del metal y nos da una idea de la calidad

Tension real y deformacion real

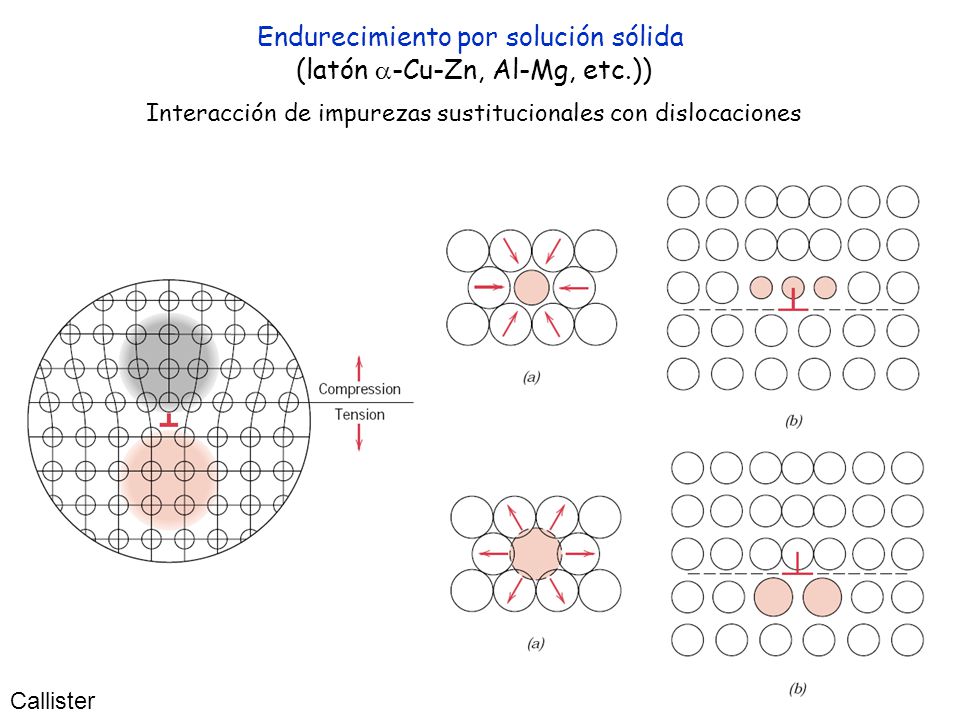

Endurecimiento de metales por soluciones solidas (aleaciones)

La adición de uno o mas elementos al metal puede endurecerlo por la formación de una solución solida

Fractura de metales

Es la separación de un solido bajo tensión en 2 o mas partes

Clasificación

Fractura dúctil

Subtopic

Se produce después de una deformación plástica intensa y se caracteriza por la lenta propagación de la grieta

Fractura frágil

Se produce a lo largo de los planos cristalográficos llamados planos de fractura, conlleva a una rápida propagación de fisuras

Tenacidad a la fractura

La fractura de un metal comienza en el sitio donde la concentración de tensión es mayor

Ensayo de fatiga

Subtopic

Balancín rotatorio

Es el ensayo de fatiga mas común, en el cual la muestra esta sometida a esfuerzos alternativos de tensión y comprensión de igual magnitud

Cambios estructurales básicos que se presentan en metales dúctiles durante el proceso de fatiga

Iniciación de la fractura

Crecimiento de la banda de deslizamiento de la fractura

Crecimiento de la fractura en planos de alto esfuerzo de tensión

Fallo dúctil terminal

Fallos importantes que afectan la resistencia a la fatiga de un metal

Concentración de esfuerzos

Rugosidades superficiales

Estado de la superficie

El medio ambiente