arabera FULLRAGEE FULLRAGEE 5 years ago

1967

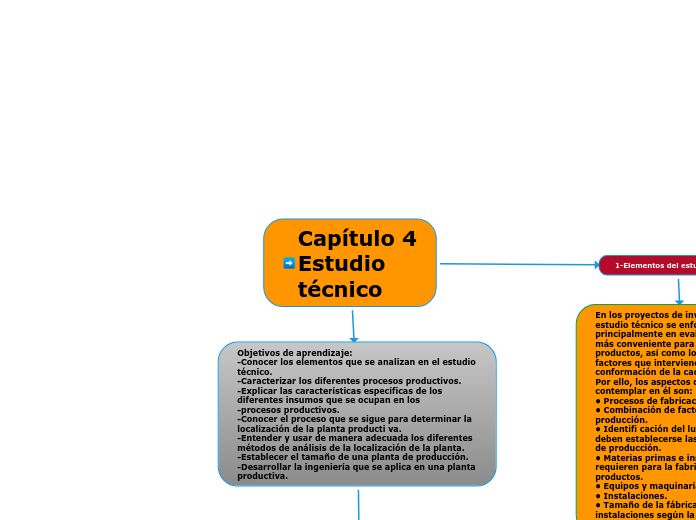

Capítulo 4 Estudio técnico

arabera FULLRAGEE FULLRAGEE 5 years ago

1967

Honelako gehiago

4-Matriz de ponderación de puntos de aspectos cualitativos

El proceso que se sigue es el siguiente: • Se hace una lista de los elementos que determinan la localización. • Se asigna un peso expresado en porcentaje o en decimales a cada elemento que infl uy en las características de cada alternativa. El peso está determinado por la importan cia que tiene cada factor en ese proyecto específi co.5 La suma de las ponderaciones de todos los elementos debe dar un total de 1.00 si es en decimales, y de 100% en el caso de que sea en porcentaje. • Se asigna una escala de califi cación a los elementos listados; por ejemplo, de 0 a 10 o de 0 a 5, pero sin perder de vista que la escala depende del analista que realiza el proceso de valuación. • Se proponen las diferentes alternativas de localización de la planta y/o instalaciones del proyecto de inversión. • Se califica cada elemento que infl uye en la selección de cada alternativa de ubicación del área de la planta y/o de las instalaciones. • Se multiplica la califi cación de cada elemento por la ponderación correspondiente de cada una de las alternativas de ubicación. • Se suman los puntos de cada alternativa, lo cual representa la califi cación total. matriz consiste en elegir la alternativa con más puntos en el total de la califi cación.

Microlocalización

En este aspecto se requiere identifi car de manera específi ca en qué terreno se ubicará la planta y/o las instalaciones que contempla el proyecto. Sin embargo, la microlocalización se realiza de manera simultánea con la determinación de las especificaciones de las instalaciones, maquinaria y tamaño de la planta de producción.

Tipo de construcción de obra civil que satisfaga las necesidades del proyecto. • Accesos al predio. • Disponibilidad de servicios (agua, energía eléctrica, gas, alcantarillado, etcétera). • Facilidad para desechar los desperdicios y residuos generados durante el proceso de producción. • Instalaciones especiales que requieran la maquinaria y el equipo. • Emisión de gases y de ruido.

Método cuantitativo de Vogel

De acuerdo con este método, el costo de transporte, tanto de la materia prima como de los productos terminados, es fundamental para tomar la decisión sobre la mejor alternativa de ubicación de la planta y/o de las instalaciones que se contemplan en el proyecto de inversión.

Elementos que deben usarse en la matriz

Los elementos que pueden utilizarse en la matriz de evaluación de la mejor alternativa de ubicación de la planta y/o de las instalaciones del proyecto de inversión, se encuentran en la lista de factores que se explicó al principio de la sección de macrolocalización de la planta del proyecto de inversión, a saber:

1. Factores primarios: a) Mercado de consumo. b) Fuentes de materias primas. 2. Factores secundarios: a) Disponibilidad de infraestructura. b) Mano de obra. c) Marco jurídico del país y de la región donde se desea establecer la planta. d) Aceptación o rechazo social del proyecto de inversión.

es importante determinar la ubicación más ventajosa de la planta de producción o de generación de servicios que se pretenden en el proyecto de inversión. Se denomina ubicación “ventajosa” porque contribuye a satisfacer los requerimientos del mercado y de los insumos, situación que se refl eja en un margen atractivo de utilidad tanto para los resultados de la inversión como para la operación del proyecto de inversión.

Selección de la mejor alternati va de ubicación

Existen diversos métodos que ayudan a analizar y seleccionar la mejor alternativa del área donde debe establecerse la planta de producción, entre los cuales se pueden señalar: • Matriz de ponderación de puntos de aspectos cualitativos. • Método cuantitativo de Vogel.4

Infraestructura

Es necesario disponer de los elementos mínimos que permitan llevar a cabo de manera eficiente el ciclo de producción, entre los cuales se destacan los siguientes: • Agua. • Energía eléctrica. • Eliminación de desechos. • Servicios de telecomunicaciones. • Disponibilidad de combustible. • Carreteras. • Vías y servicios ferroviarios (en caso de que se requieran). • Líneas de transporte (autobuses, camiones, aeropuertos). • Servicios que requerirán los trabajadores de la planta, por ejemplo, sanitarios, co merciales, educativos, iglesias, centros de diversión (cines, teatros, gimnasios), seguridad pública, etcétera. • Sistemas de seguridad.

Macrolocalización3

A esta altura del desarrollo del proyecto es necesario elegir el área donde se establecerá la planta de producción o de prestación de servicios. Para tomar esta decisión se debe llevar a cabo, principalmente, una evaluación de los siguientes factores (primarios): • Mercado de consumo. • Fuentes de materias primas.

Localización de la materia prima

En ciertos casos, un factor que infl uye de manera en la decisión de elegir un lugar para establecer una planta fabril es la ubicación del sitio donde se producen las materias primas. En ciertas ocasiones aunque las fuentes de materias primas se encuentren lejos de los consumidores, se establecen negocios cerca de éstos y no de aquéllas;

Producción actual y pronosti cada

De una u otra forma, todas las empresas deben hacer estimaciones de la oferta futura de materias primas, pues como ya se explicó, es un elemento que infl uye en el comporta- miento de los precios y la disponibilidad de materia prima.

Disponibilidad total de materias primas

La cantidad de materias primas existentes determina el horizonte de duración del proyecto de inversión. A medida que su disponibilidad es mayor y permanente, la duración de un proyecto de explotación de ellas y su transformación durará más.Como ejemplo de ello se puede señalar la explotación de minas, pues en la medida de la existencia del mineral se proyecta la posible duración del proyecto de inversión.

6-Tecnología y disponibilidad de servicios para el mantenimiento de equipos y maquinaria

7-Ingeniería de la planta y/o de las instalaciones

8-SISTEMAS O PROCESOS DE PRODUCCIÓN

9-Técnicas de análisis uti lizadas en el proceso de producción

10-Pautas para formular el estudio técnico

Es necesario determinar con precisión la profundidad que debe tener el estudio técnico del proyecto de inversión, pues de eso depende el tamaño de la planta productiva que se instalará en consecuencia. A medida que se invierten más recursos, la recuperación o permanencia de la opeinvolucra periodos más prolongados, se requerirá tecnología más compleja y procesos más elaborados, entre otros factores; en general, el proyecto exige necesariamente un estudio técnico detallado diseñado por un equipo multidisciplinario de profesionales (ingenieros, economistas, contadores, fi nancieros, administradores), debido a que comprende múltiples aspectos.

Existen algunas técnicas de análisis que permiten analizar el funcionamiento de una planta de producción, los requerimientos de ésta e incluso la localización a nivel general y específi co de la planta. Entre esas técnicas se pueden mencionar: • Diagramas, como el de bloques, el cursograma analítico, el diagrama de fl ujo de proceso y el diagrama bimanual. • Estudio de tiempos y movimientos.

Programa de producción El empleo de este enfoque, que consta de un diagrama en el cual se enlistan todas las actividades, es útil para programar los tiempos de labor estimados en cada centro de trabajo y, en general, el tiempo que tardará el proceso de producción.

Balance de materiales y energía Esta herramienta de trabajo permite determinar las cantidades de materias primas y productos en proceso y terminados que entran y salen de cada uno de los centros de trabajo. También se incluye la energía que se consume durante el proceso de producción.

Estudio de tiempos y movimientos Este método cuantifi ca el tiempo que se requiere para realizar cada una de las operaciones que conforman el proceso de fabricación de un artículo o servicio. Este análisis se realiza con la fi nalidad de cambiar la manera de hacer las cosas con respecto a los procesos actuuales.

Diagrama de hilos Esta herramienta de trabajo está conformada por una maqueta a escala que muestra los principales centros de trabajo, en los cuales se colocan clavos o tachuelas; después, con un hilo se traza el recorrido que siguen los materiales o productos en proceso, tantas veces como sea necesario de acuerdo con la realidad.

Diagrama de flujo de proceso A diferencia del diagrama de bloques, éste presenta con mayor detalle los diversos procesos, para lo cual se utilizan las siglas OTIDA, cuyas letras significan lo siguiente: O Operación Signifi ca que se realiza un cambio o transformación en algún compo- nente del producto. T Transporte Implica la acción de desplazar algún elemento de un lugar u operación o almacén a cualquier otro punto del proceso. I Inspección Es la acción de verificar la calidad del proceso o calidad del producto. D Demora Refl eja un retraso del proceso; de alguna manera indica la posible exis tencia de cuellos de botella13 en algún centro de trabajo. A Almacenamiento Puede ser tanto de materia prima, de productos en proceso o de productos terminados.

Cursograma analítico Esta técnica permite observar a detalle las operaciones de cada uno de los centros de transformación que intervienen en el proceso global de fabricación.

Diagrama de bloques Es la manera más sencilla de representar un proceso. En este caso se utilizan rectángu- los y fl echas para indicar la secuencia de las diversas operaciones que se ejecutan en el proceso de producción.

Procesos por proyectos

En este caso se obtienen productos individualizados, es decir, de acuerdo con las especifi caciones particulares de los clientes, por lo que son únicos e irrepetibles. En estos casos, la maquinaria y equipos de fabricación se adaptan de manera especial a los requerimientos y especifi caciones de los productos y/o servicios que se producirán.

Procesos intermitentes

Son procesos que manejan bajos volúmenes e incluso se dedican a fabricar lotes u órdenes de producción. Ejemplos de estos procesos son la fabricación de ropa, ser vicios de catering, impartición de un curso específico a un grupo de alumnos, pro- ducción de muebles, etcétera.

Procesos repetiti vos

Cuando se utiliza este sistema los productos que se obtienen son estandarizados, es decir, son todos iguales. Ello signifi ca que el proceso de producción está orientado a obtener los productos de manera rápida, considerando que las transformaciones que se aplican a los procesos son las mismas, pues son repetitivas.

Para lograr un funcionamiento adecuado de la planta y de las instalaciones deben converger una serie de factores que permitan diseñar el esquema de trabajo óptimo, según las características específi cas del proyecto de inversión. Los factores o elementos que se deben analizar para establecer la ingeniería de la planta y/o de las instalaciones son los siguientes:

Proceso de producción

Para implementar el proceso de producción se deben conocer los siguientes ele- mentos: • Necesidades de maquinado y procesamiento de los productos. • Tecnologías viables y accesibles. • Tipos de sistemas de producción. • Descripción del proceso de producción. • Balance de materiales y energía. • Programa de producción. • Maquinaria y equipo. • Distribución. • Tipos de materias primas empleadas.

Distribución de maquinaria y equipo en planta12 En esta etapa del proyecto se deben ordenar los diversos equipos, instalaciones y máquinas que se utilizan en el proceso productivo para lograr su aprovechamiento integral.

Manejo de materiales Es necesario determinar la frecuencia y método del manejo de materia prima y materiales.

La tecnología se defi ne como un conjunto de conocimientos ordenados que se expresan en máquinas, equipo o procesos, es decir, constituyen el know how (saber hacer las cosas).

Cuando se utilizan equipo y maquinaria con tecnología de punta es importante que exis tan los repuestos y los servicios de mantenimiento y reparación cerca de la planta de producción; de lo contrario, una avería puede provocar la suspensión total o parcial del proceso de producción con las consiguientes pérdidas en inventarios, gastos fijos improductivos, entre otros aspectos que, al fi nal, provocan pérdidas financieras.

Método de escalación El objetivo fi nal de este método es investigar la capacidad de pro- ducción de cada uno de los equipos y maquinaria existentes en el mercado y establecer diferentes alternativas de trabajo.

Método de Lange C = costos de producción I 0= inversión inicial i = tasa de descuento t = periodos considerados en el análisis

Economías de escala

Se obtienen economías de escala cuando se logra reducir los costos fi jos unitarios me- diante el aumento del volumen de producción; sin embargo, esta reducción de costos fi jos unitarios también ocurre cuando el costo de operación de la planta es fi jo, lo cual se logra con el uso de tecnología moderna que normalmente abarata los costos.

Suministro y disponibilidad de materia prima e insumos

Es importante que se garantice el volumen, precio, calidad y oportunidad de las mate- rias primas e insumos que se usan para fabricar los productos y/o prestar los servicios durante el tiempo que funcionará el proyecto de inversión. Por lo menos, es necesario que la disponibilidad de materias primas permita recuperar la inversión más una ganancia mínima.

Tipo de permanencia en el mercado de los productos

Cuando se analiza la demanda de los productos es necesario estudiar el tiempo que probablemente prevalezca el consumo de ellos. Es importante que la demanda se mantenga durante un periodo que permita recuperar la inversión realizada así como obtener una ganancia o premio por hacerla.

Dimensión de la demanda de productos y/o servicios

En este aspecto, es importante identificar la magnitud de la demanda de los productos, la cual debe ser de un volumen mayor a lo que la planta está dispuesta a producir, es de cir, que la cantidad de producción que se estima colocar en el mercado debe ser menor que la demanda, pues de lo contrario se corre el riesgo de que no se venda la totalidad de los productos fabricados como resultado fi nal del proyecto de inversión.