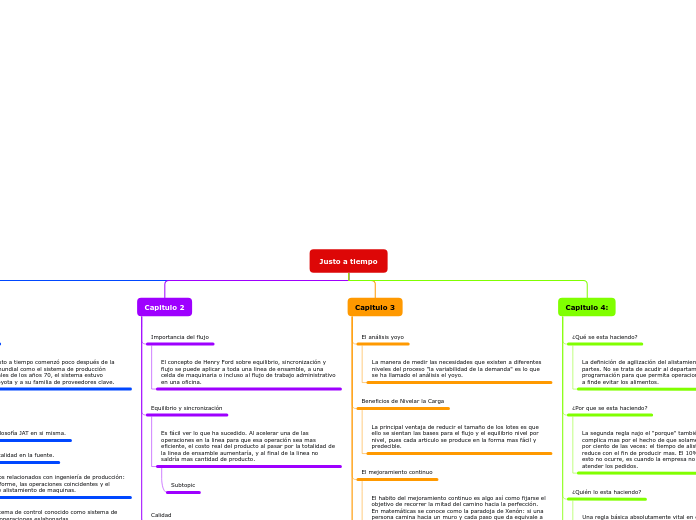

Justo a tiempo

Capitulo 1

Un poco de Historia

El concepto de justo a tiempo comenzó poco después de la segunda guerra mundial como el sistema de producción Toyota. Hasta finales de los años 70, el sistema estuvo restringido a la Toyota y a su familia de proveedores clave.

Los 7 elementos

El primero es la filosofía JAT en si misma.

El segundo es la calidad en la fuente.

Hay tres elementos relacionados con ingeniería de producción: la carga fabril uniforme, las operaciones coincidentes y el tiempo mínimo de alistamiento de maquinas.

El sexto es un sistema de control conocido como sistema de hablar, Kanban u operaciones eslabonadas.

El elemento externo son las compras JAT

La creación de un JAT occidental

En el Occidente se hace necesario inventar en la empresa una cultura de intervención de los empleados, del trabajo en el equipo, para que el J.A.T. funcione.

Los productos JAT

La filosofía JAT reduce o eliminar buena parte del desperdicio en las actividades de compras, fabricación, distribución y apoyo a la fabricación en un negocio de manufactura.

Análisis del valor agregado

Es una herramienta importante para saber que beneficios derivara una empresa de la fabricación del JAT. Este análisis les muestra, cuan ineficiente es el proceso tradicional de fabricación.

Capitulo 2

Importancia del flujo

El concepto de Henry Ford sobre equilibrio, sincronización y flujo se puede aplicar a toda una linea de ensamble, a una celda de maquinaria o incluso al flujo de trabajo administrativo en una oficina.

Equilibrio y sincronización

Es fácil ver lo que ha sucedido. Al acelerar una de las operaciones en la linea para que esa operación sea mas eficiente, el costo real del producto al pasar por la totalidad de la linea de ensamble aumentaría, y al final de la linea no saldría mas cantidad de producto.

Subtopic

Calidad

Es el concepto de calidad en la fuente, que consiste en hacer las cosas bien la primera vez en todas las areas de la organización.

Rocas y Aguas

Las rocas son el simbolo de todos los problemas; el agua representa las existencias empleadas por los tradicionalistas para protegerse y amortiguar estos problemas: las existencias reguladoras que ocultan los problemas.

Existencias

Parte de la definición de la producción JAT tiene que ver con la eliminación de existencias. Esta parte de la definición ha contribuido tanto como cualquier otro factor a generar la idea errónea de que el JAT es un programa de reducción de inventarlos.

Capitulo 3

El análisis yoyo

La manera de medir las necesidades que existen a diferentes niveles del proceso "la variabilidad de la demanda" es lo que se ha llamado el análisis el yoyo.

Beneficios de Nivelar la Carga

La principal ventaja de reducir el tamaño de los lotes es que ello se sientan las bases para el flujo y el equilibrio nivel por nivel, pues cada articulo se produce en la forma mas fácil y predecible.

El mejoramiento continuo

El habito del mejoramiento continuo es algo así como fijarse el objetivo de recorrer la mitad del camino hacia la perfección. En matemáticas se conoce como la paradoja de Xenón: si una persona camina hacia un muro y cada paso que da equivale a la mitad del paso anterior, nunca llegara al muro.

Mejoras en la curva de aprendizaje

A medida que la empresa se acerca a la meta de producir diariamente el volumen para un día, se genera un cambio en la curva de aprendizaje. Al producir aquella pieza todos los días, prácticamente se elimina toda la parte descendente de la curva.

Reducción de inventario

El inventario de trabajo en proceso guarda una relacion directa con el tamaño de los lotes. Cada vez que los lotes se reducen a la mitad, también se reduce a la mitad el inventario de trabajo en proceso.

Mejoramientos de la calidad

Los mejoramientos de la calidad surgen tanto al agilizar el alistamiento de las máquinas como al disminuir el tamaño de los lotes.

Capitulo 4:

¿Qué se esta haciendo?

La definición de agilización del alistamiento incluye cuatro partes. No se trata de acudir al departamento de proyección y programación para que permita operaciones mas prolongadas a finde evitar los alimentos.

¿Por que se esta haciendo?

La segunda regla najo el "porque" también es difícil, y se complica mas por el hecho de que solamente se aplicable el 90 por ciento de las veces: el tiempo de alistar maquinas no se reduce con el fin de producir mas. El 10% de los casos en que esto no ocurre, es cuando la empresa no da abasto para atender los pedidos.

¿Quién lo esta haciendo?

Una regla básica absolutamente vital en este proceso es comprender quienes están participando y quien ejerce el máximo control. Lo anterior no es una critica contra los ingenieros. Es un proyecto en el cual participan los empleados, trabajando en equipo.

La serie de pasos

Primero, la administración deberá aceptar, con su firma, todas las reglas basicas.

Segundo, se elige un alistamiento: tanto la maquina como el cambio que es necesario mejorar.

Tercero, se eligen los miembros del grupo y su jefe.

Cuarto, capacitación del grupo.

Quinto, se documenta en videocinta la manera actual de alistar la maquina.

Sexto, el grupo analiza la cinta en detalle.

Séptimo, se ponen en practica las ideas para agilizar el cambio; tales ideas generalmente surgen durante el análisis de la cinta.

Análisis de Alistamiento

Interna-externa

En este paso, cada actividad de la videocinta se clasifica como actividad interna o externa. El trabajo interno se define como aquel que solamente puede cumplirse con la maquina detenida.

Ajustes

Bajo este rubro hay cuatro o cinco cosas por buscar, y la meta es eliminar todos los ajustes de cualquier tip.

Sujeción

Si la videocinta muestra que se pierde mucho tiempo aflojando, apretando, sujetando y soltando, habrá que analizar los métodos de sujeción.

Problemas

Abarca todo aquello que obstaculizaría un alistamiento perfecto, ininterrumpido y sin contratiempos. Generalmente se trata de las decenas problemitas que ya ni siquiera se nota.