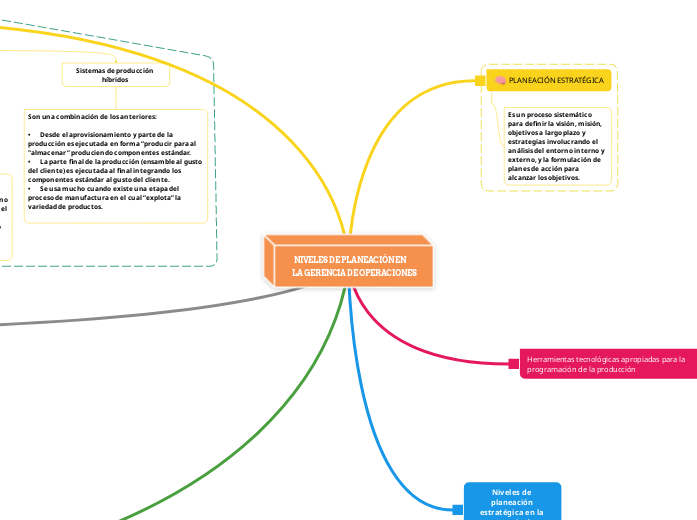

NIVELES DE PLANEACIÓN EN

LA GERENCIA DE OPERACIONES

PLANEACIÓN ESTRATÉGICA

Es un proceso sistemático para definir la visión, misión, objetivos a largo plazo y estrategias involucrando el análisis del entorno interno y externo, y la formulación de planes de acción para alcanzar los objetivos.

Herramientas tecnológicas apropiadas para la programación de la producción

MES o sistema de ejecución para fabricación: Es un software integral que optimiza las operaciones de fabricación y la eficiencia de producción

Software de Planificación de Recursos Empresariales (ERP): Ayuda a gestionar y automatizar procesos de negocio, facilitando la planificación de la producción.

APS (Advanced Planning and Scheduling): son muy utilizados en el sector industrial, y sirven como complementos de los ERP, integrándose con los datos centralizados, para después analizar cualquier variable de producción y venta.

Existen otras herramientas como lo son: Software de Análisis de Datos, Sistemas de Control de Inventarios, analisis de datos y business intelligence

Niveles de planeación estratégica en la gerencia de operaciones^

NIVEL ESTRATEGICO: Enfocada a la planeación que se orienta a lograr los objetivos de la organización y su fin es establecer los planes de acción para el funcionamiento de la compañía.

NIVEL OPERATIVO: Corresponde a la asignación de las tareas puntuales que debe realizar cada colaborador de la organización en cada una de las áreas de trabajo que componen la compañía.

Sistemas de producción de acuerdo al nivel de servicio

Hacer de acuerdo a la orden.

El proceso de aprovisionamiento y producción, únicamente se inicia cuando el cliente realiza el pedido

Ventajas

• Solo se produce lo ya demandado (venta segura)

• Se puede personalizar el producto

• Necesita poco inventario, solo es necesario para tener mayor provecho de las economías de escala

Desventajas

El tiempo para satisfacer la orden del cliente incluye tiempo para los 3 procesos (aprovisionamiento, producción y distribución) si este tiempo no es óptimo significa una desventaja competitiva, se requiere tener un proceso productivo eficiente

Producir para almacenar

La empresa pronostica las ventas esperadas de los productos y de acuerdo a esto planifica la compra de materiales y su proceso productivo, asegurando que siempre se tenga un inventario stock de producto terminado.

Ventajas

• El tiempo para satisfacer la orden es muy reducido, es decir el tiempo de entrega del producto al cliente se convierte en un tiempo muy ajustado.

Desventajas

• Se produce con base a los pronósticos ( la venta no es seguro pero tiene alto margen de probabilidad si el pronóstico es acertado)

• Se requiere de un inventario de seguridad como sistema de protección

• El dinero invertido en el inventario es alto

Sistemas de producción híbridos

Son una combinación de los anteriores:

• Desde el aprovisionamiento y parte de la producción es ejecutada en forma “producir para al "almacenar” produciendo componentes estándar.

• La parte final de la producción (ensamble al gusto del cliente) es ejecutada al final integrando los componentes estándar al gusto del cliente.

• Se usa mucho cuando existe una etapa del proceso de manufactura en el cual “explota” la variedad de productos.

Sistemas de producción de acuerdo al volumen y variedad de productos

Talleres de trabajo, (maquinaria y convencional)

Están caracterizados por una producción de pequeñas cantidades donde se facilita la personalización debido a que la maquinaria es de propósito general y por ende se puede crear mayor variedad de productos.

Equipo dedicado, producción a escala

Dado que su objetivo es la producción especializada de un pequeño número de productos con grandes volúmenes de producción, el equipo que se instala en la empresa es dedicado, es decir, sirve solo para este propósito.

Sistema flexible de manufacturas (FMS)

Combina la eficiencia en tiempo y volumen de los sistemas de producción con equipo dedicado, con la flexibilidad en variedad de productos que proporcionan las configuraciones tipo taller de trabajo

Personalización masiva

permite atender demandas individuales de productos o servicios en altos volúmenes, permite que se atienda una demanda personalizada (como un taller de trabajo) pero en gran volumen y con competitividad en materia de costos, estándar similar a una producción de gran escala.

Sistemas de producción de acuerdo a la distribución de la planta

Distribución por posición fija

El producto (componente principal), está ubicado en un lugar fijo y las maquinas y operadores se van a este a ejecutar las operaciones necesarias para ejecutar la producción o ensamble

Ventajas

• El movimiento del producto es reducido

• Cuando se usa un enfoque de trabajo en equipo hay continuidad en las operaciones y responsabilidades

• Promueve calidad porque una persona completa el trabajo

• Altamente flexible, se puede realizar cambios al diseño del producto, mezcla de producto y volumen de producción

Desventajas

• El movimiento y personal de equipo es mayor

• Requiere grandes habilidades del personal

• Requiere de supervisión general

• Puede conllevar a aumento en el espacio y mayor trabajo en proceso

• Requiere control cerrado y coordinación en la programación de producción

Distribución por productos

El equipo es colocado a través de la línea de flujo del producto y de forma secuencial con el propósito de minimizar el transporte entre maquinas o centros de trabajo y así aumentar los volúmenes de producción , reducir los costos y tiempos

Ventajas

• El flujo es simple, lógico y va directo al resultado

• Poco inventario de trabajo en proceso

• El tiempo total de producción es menor

• Los requerimientos de manejo de materiales son reducidos

• El personal requiere de menos habilidades

• El control de producción es posible

Desventajas

• La estación más lenta marca el ritmo de producción de la línea

• Las paradas de la máquina detienen la línea

• Se requiere de supervisión general

• Si el diseño de producto cambia, la línea de producción se puede volver obsoleta

• Generalmente requiere de una mayor inversión en equipo

Distribución Celular (celdas de manufactura)

Son líneas de producción para una familia de productos ( de 1 a 4 productos agrupados por características similares dentro de la celda)

Ventajas

• Agrupando productos hay mayor utilización de las maquinas

• Líneas de producción más sencillas donde las distancias son menores que en una distribución por proceso

• Mejor ambiente de trabajo

Desventajas

• Requiere de supervisión general

• Se requieren grandes habilidades de los miembros del equipo para ser hábiles con las operaciones

• Reduce la oportunidad de usar equipo de propósito especial

• Depende de forma crítica del control del balanceo del flujo a través de las celdas individuales

Distribución por procesos

Las maquinas se agrupan de acuerdo al proceso de manufactura, esta distribución es conveniente para talleres, trabajo y producción en lotes, debido a que presenta alta flexibilidad y baja inversión en equipos

Ventajas

• Incrementa la utilización de las máquinas

• Se puede utilizar equipo de propósito general

• Alta flexibilidad para la ubicación de personal

• Diversificación de tareas para el personal

Desventajas

• Incrementa el requerimiento de manejo de materiales

• Es más complicado el control de la producción

• Líneas de producción más largas

• Se requiere de gran habilidad para acomodar y programar la diversidad de tareas requeridas