GESTIÓN DE LA PRODUCCIÓN

Unidad 2: Pronostico de la demanda

2.1 Importancia estratégica del pronostico y al demanda.

Objetivo

Reducir la incertidumbre acerca de lo que puede acontecer en un futuro proporcionando información cercana a la realidad, que permita tomar decisiones.

Propósitos

1. Decidir si la demanda es suficiente para justificar la entrada al mercado

2. Determinar las necesidades a largo plazo de l capacidad para el diseño de instalaciones

3. Determinar las fluctuaciones a corto plazo en la demanda para la planeación de la producción

Formulación

Es una técnica para utilizar experiencias pasadas con la finalidad de predecir expectativas del futuro.

2.2 Características que definen a la demanda

Concepto

La demanda es la cantidad de un bien de consumo que se desea por un mercado

Tipos de demanda

Demanda dependiente

Es la demanda de un producto o servicio que se deriva de otros productos o servicio

Demanda independiente

Es la demanda que no se deriva directamente de la de otros productos.

Horizontes de tiempo de los pronósticos de demanda

Corto plazo

Mediano Plazo

Largo plazo

2.3 Métodos cualitativos para estimar la demanda

Los pronósticos cualitativos o subjetivos involucran factores importantes como la intuición, emociones y experiencias personales, es decir no tienen una estructura analítica, y estos métodos resultan útiles cuando no se cuenta con la disponibilidad de información histórica.

Tipos de métodos cualitativos

Jurado de opinión ejecutiva

se agrupan las opiniones de un grupo de expertos de alto nivel, y forman un comite para analizar sus opiniones.

Estructura de la fuerza de ventas

Constituye una buena fuente de información ya que considera las intenciones de los clientes a corto y mediano plazo, proporcionando estimaciones de ventas, que permiten a la empresa ayudar a lograr una predicción con rapidez y bajo costo.

Método Delphi

Se involucra un grupo de expertos que comparte información y llegan a un consenso en una predicción largo plazo con respecto a las tecnologías del fututo o las ventas futuras de un nuevo producto.

Investigación de mercado

Son cuestionarios estructurados enviados a los clientes.

Analogía de ciclos de vida

Se utilizan cuando el producto es nuevo y sebas en el hecho de que casi todos los productos y servicios tienen un ciclo de vida bien definido.

2.4 Métodos cuantitativos para estimar la demanda

Son pronósticos que necesitan datos históricos para su análisis.

Tipos de métodos cuantitativos

Series de tiempo

Parten de un supuesto en donde la demanda pasada sigue un cierto patrón.

Suavización exponencial

Consta de la utilización de dos formulas matemáticas, para suavizar las fluctuaciones aleatorias en el patrón de demanda.

Análisis de regresión

Este método intenta ajustar una línea a partir de un conjunto de puntos mediante el uso mínimo de error cuadrado total entre los puntos reales y los puntos sobre la línea.

Promedios móviles

Es el promedio matemático de los últimos periodos recientes de la demanda real, en donde se utiliza una ecuación general para poder determinar el promedio.

Proyección de tendencia

Se ajusta a una línea de tendencia mediante un método estadístico preciso.

2.5 Monitoreo y control de los pronósticos

En esta etapa se verifica los pedidos reales es decir las ventas, con los pronósticos que se tenían.

Permite

Determinar se se uso el mejor método para la determinación de los pronósticos

Permite realizar comparaciones

2.6 Elaboración de pronósticos con software especifico.

Consiste en elaborar los pronósticos, con ayuda del uso de una computadora.

Tipos

Paquetes estadísticos que incluyen análisis de regresión y otras técnicas que se usan con frecuencia en la determinación de pronósticos de demanda.

Paquetes de pronósticos diseñados de acuerdo al tipo de pronostico.

Unidad 3: Planeación y administración de la capacidad de

producción.

3.1 Medidas de la capacidad de Producción

La capacidad de producción o capacidad productiva es el máximo nivel de actividad que puede alcanzarse con una estructura productiva dada.

Tipos

Producción

Fabricante de automoviles/Numero de automoviles por año

Cervecería/Barriles de cerveza por semana

Productor de acero/Toneladas de acero por día

Compañía de electricidad/Mega watts de electricidad por hora

Insumos

Hospital/Camas-días disponibles

Cine/Asiento-función disponible

Restaurante/Asiento-consumo disponible

Taller de maquinado/Mano de obra-horas disponibles

3.2 Economías de escala

Es una estructura de organización empresarial en la que las ganancias de la producción se incrementan y los costos disminuyen como resultado del aumento del tamaño y eficiencia de la planta, empresa o industria. Cuanto más produce, menos le cuesta producir cada unidad.

3.3 Herramientas para calcular la Capacidad de Producción

El control y análisis de la producción consiste en la medición del desempeño de la gestión de los procesos productivos, con el fin de saber si ésta es la adecuada y saber qué tan cerca estamos de los objetivos propuestos, para que, en caso de haber desviación, poder tomar las medidas correctivas.

Indicadores

Capacidad disponible

Este indicador nos muestra qué porcentaje de la capacidad instalada es utilizada exclusivamente en producir.

Eficiencia

Este indicador mide la discrepancia o variación que existe entre la producción estándar (o ideal) y la producción actual (o real).

Producto defectuoso o porcentaje defectuoso

Este indicador mide el porcentaje que representan los productos defectuosos con respecto a la producción deben ser:

Desperdicios de materiales

Mal uso de la capacidad instalada

Ineficiencia de la mano de obra

Ineficiencia de mediciones

Eficiencia global de equipo

Este indicado consiste en la combinación de los tres indicadores anteriores, generando un indicador más explicativo y severo de la gestión de los procesos de producción.

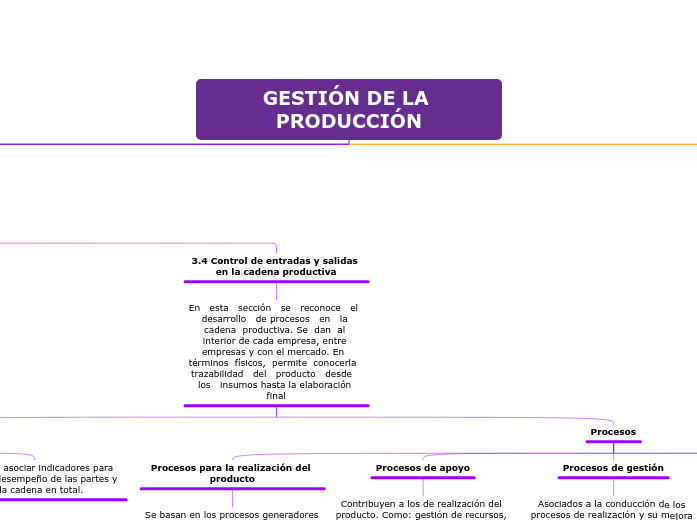

3.4 Control de entradas y salidas en la cadena productiva

En esta sección se reconoce el desarrollo de procesos en la cadena productiva. Se dan al interior de cada empresa, entre empresas y con el mercado. En términos físicos, permite conocerla trazabilidad del producto desde los insumos hasta la elaboración final

Ventajas

Se puede desagregar hasta el nivel de actividades

Se pueden asociar indicadores para evaluar el desempeño de las partes y de la cadena en total.

Procesos

Procesos para la realización del producto

Se basan en los procesos generadores de valor, directamente o que son indispensables para ello, como el aprovisionamiento de insumos, la transformación y la distribución.

Subtopic

Procesos de apoyo

Contribuyen a los de realización del producto. Como: gestión de recursos, capacitación, innovación, información, comunicación, gestión del financiamiento.

Procesos de gestión

Asociados a la conducción de los procesos de realización y su mejora continua. Como la fijación de políticas y objetivos, estrategia, auditorias internas, evaluación del desempeño.

Procesos de aprovisionamiento externo

A través de los cuales se abastecen los proveedores internos. Incluye información de disponibilidad, precios y despacho.

Procesos directamente relacionados con los clientes

Brindando información sobre sus requerimientos. Adquiriendo los productos finales y evidenciando satisfacción.

Unidad 4: El plan maestro de producción (MPS)

Concepto

Determina decisiones operativas de cara al siguiente periodo de planificación y puede llegar a tener en cuenta más para conocer la disponibilidad de recursos estimada.

Determina

Qué se debe hacer y cuándo, los productos específicos y todo lo que va a producirse.

Criterios de flexibilidad por horizonte

Horizonte Fijo

Período durante el cual no se harán ajustes al MPS.

Horizonte medio – fijo

Período en el que se pueden hacer cambios a ciertos productos.

Horizonte flexible

Período más alejado, en el que es posible hacer cualquier modificación al MPS.

4.1. ANTECEDENTES DEL PLAN MAESTRO DE PRODUCCIÓN.

El plan maestro de producción es un plan de producción futura de los artículos finales durante un horizonte de planeación a corto plazo que, por lo general, abarca de unas cuantas semanas a varios meses.

Establece

El volumen final de cada producto que se va a terminar cada semana del horizonte de producción a corto plazo.

Los objetivos del plan maestro de producción son

1. Programar productos finales para que se terminan con rapidez y cuando se hayan comprometido ante los clientes.

2. Evitar sobrecargas o subcargas de las instalaciones de producción, de manera que la capacidad de producción se utilice con eficiencia y resulte bajo el costo de producción.

El plan maestro de producción se puede considerar como divididos en cuatro secciones:

Congelada

Significa que esta primera parte del plan maestro de producción no puede modificarse, excepto bajo circunstancias extraordinarias y sólo con autorización de los niveles más elevados de la organización, por lo general, los cambios en esta sección están prohibidos, ya que sería muy costoso revertir los planes de adquisición de materiales y de producción de piezas de los productos.

En firme

Significa que puede haber cambios en esta sección, pero sólo en situaciones excepcionales, en esta sección se evita el cambio en la programación por las mismas razones que en la sección congela.

Completa

Significa que se ha asignado a los pedidos toda la capacidad de producción disponible. Se pueden hacer cambios en la sección n completa del programa, afectando sólo ligeramente a los costos de producción, pero no es muy seguro cuál será el efecto en la satisfacción del cliente.

Abierta

Significa que no se ha asignado toda la capacidad de producción, y es en esta sección que normalmente se acomoda la programación de nuevos pedidos.

4.2. EL RECURSO: TIEMPO.

El plan maestro detallado de producción contiene el calendario de fechas que indica cuando tienen que estar disponibles los productos finales.

El horizonte del tiempo puede ser una variable que depende del tipo de producto volumen de producción y componentes del tiempo de entrega (horas, días, semanas, meses, etc.).

Es importante que el horizonte del tiempo se divida en 3 marcos:

Fijo

Es el periodo durante el cual no es posible hacer modificaciones.

Medio fijo

Donde es posible hacerle cambios a ciertos productos.

Flexible

Es el lapso de tiempo en el cual es posible hacer cualquier modificación.

El otro aspecto básico del plan maestro de producción:

Es el calendario de fechas que indica cuando tienen que estar disponibles los productos finales.

Podemos ubicar el tiempo en dos dimensiones:

En años o meses influye en:

Experiencia profesional, posibilidad de generar contactos institucionales, generar recursos humanos, de desarrollo de procesos educativos, de generar grupos estables, profundizar vínculos, etc.

En el trabajo diario influye en

:

Capacidad de dedicación en cada demanda, disponibilidad para realizar informes, reflexionar sobre los problemas presentados, realizar gestiones, insumo que requiere las tareas formal/administrativas, etc.

4.3. METODOLOGÍA BÁSICA PARA EL CÁLCULO DE PLANMAESTRO DE PRODUCCIÓN.

El plan maestro de producción se utiliza para planificar partes o productos que tienen una gran influencia en los beneficios de la empresa o que asumen recursos críticos y que, por tanto, deben planificarse con especial atención.

Es importante

Poder ajustar el plan maestro en el nivel de la parte crítica antes detener que planificar y aprovisionar los conjuntos y piezas compradas secundarias.

Significa

Que todas las modificaciones efectuadas en las piezas principales no afectan de inmediato a las partes inferiores.

El sistema SAP soporta una serie de funciones de MPS para poder planificar piezas principales con mucha atención.

Estas funciones incluyen:

Proceso de planificación separado para piezas principales (partes críticas)

Aquí se planifican las piezas principales, es decir, el proceso de planificación sólo se lleva a cabo en el nivel de parte crítica.

Se crean necesidades secundarias para el nivel de la lista de materiales por debajo del nivel de planificación.

Esto significa que, en el plan maestro, pueden autorizarse modificaciones antes de que afecten a los diferentes niveles de la lista de materiales.

Este proceso puede llevarse a cabo como:

Planificación global

Planificación individual

Horizonte de planificación fijo

Se utiliza

Para definir un período en el que el sistema no puede crear ni modificar automáticamente propuestas de pedido.

El planificador de necesidades tiene tiempo para planificar manualmente las piezas principales.

El planificador de necesidades puede reprogramar manualmente estas propuestas de pedido como necesarias.

MPS interactivo

En una planificación interactiva, es posible tratar los resultados del proceso de planificación automático para piezas principales.

Es posible

Modificar el plan maestro y la necesidad de capacidad tantas veces como sea necesario.

El sistema no graba los datos planificados en la base de datos hasta que se graba la planificación interactiva.

Las funciones del MPS interactivo resultan útiles

Para corregir las órdenes previsionales requeridas en el horizonte de planificación fijo.

Estructura especial de evaluación para piezas

principales

Tanto la lista MRP como la lista de necesidades/stocks proporcionan una estructura individual para la evaluación del proceso de planificación:

El resultado de la planificación para la lista MRP y la situación de planificación para la lista de necesidades/stocks.

El usuario puede

Modificar las estructuras de evaluación predefinidas en el sistema estándar SAP en Customizing de MPS.

4.4 VARIABLES Y ÁREAS QUE INTERVIENEN EN LAELABORACIÓN DEL PLAN MAESTRO DE PRODUCCIÓN

.

Plan maestro detallado de producción, que nos dice en base a los pedidos delos clientes y los pronósticos de demanda, qué productos finales hay que fabricar y en qué plazos debe tenerse terminados.

Contiene

Las cantidades y fechas en que han de estar disponibles los productos de la planta que están sometidos a demanda externa (productos finales fundamentalmente y, posiblemente, piezas de repuesto).

Consiste en

Las cantidades y fechas en que deben estar disponibles los inventarios de distribución de la empresa.

Sólo le conciernen

Los productos y componentes sujetos a demanda externa a la unidad productiva.

Otro aspecto básico

Es el calendario de fechas que indica cuando tienen que estar disponibles los productos finales.

La función del plan maestro se suele

Comparar dentro del sistema básico de programación y control de la producción con respecto a los otros elementos del mismo, todo el sistema tiene como finalidad adecuar la producción en la fábrica a los dictados del programa maestro.

No debe nunca

Ser inferior al tiempo máximo de producción de cualquiera de los productos finales incluidos en el mismo.

Tiene como finalidad

Adecuar la producción en la fábrica a los dictados del programa maestro. una vez fijado este, el cometido del resto del sistema es su cumplimiento y ejecución con el máximo de eficiencia.

4.5 PROGRAMACIÓN DE LA PRODUCCIÓN.

Actividad que consiste en la fijación de planes y horarios de la producción, de acuerdo a la prioridad de la operación por realizar, determinado así su inicio y fin, para lograr el nivel más eficiente.

La función principal de la programación de la producción:

Consiste en lograr un movimiento uniforme y rítmico de los productos a través de las etapas de producción.

Se inicia con la especificación de lo que debe hacerse, en función de la planeación de la producción.

Algunas ventajas para la empresa son:

Los pedidos se pueden entregar en las fechas estipuladas.

Se calculan las necesidades de mano de obra, maquinaria y equipo. Así habrá

una mejor utilización de estos recursos.

Se pueden disminuir los costos de fabricación.

El programa de producción es afectado por :

Materiales

Para cumplir con las fechas comprometidas para su entrega.

Capacidad del personal

Para mantener bajos costos al utilizarlo eficazmente, en

ocasiones afecta la fecha de entrega.

Capacidad de producción de la maquinaria

Para tener una utilización adecuada de ellas, deben observarse las condiciones ambientales, especificaciones, calidad y cantidad de los materiales, la experiencia y capacidad de las operaciones en aquellas.

Sistemas de producción

Realizar un estudio y seleccionar el más adecuado, acorde con las necesidades de la empresa.

PASOS A SEGUIR PARA PROGRAMAR LA PRODUCCIÓN

1. Cálculo de tiempos según la producción requerida.

2. Diagrama de Gantt

3. Elaboración de órdenes de producción

4.6 IMPLEMENTACIÓN DEL PLAN MAESTRO DE PRODUCCIÓN.

El plan maestro de producción es una herramienta que sirva para la plantación delos recursos que se necesitarán para la producción en un periodo a evaluaren particular.

La implementación del Plan Maestro de la Producción va a desarrollar 2funciones básicas:

Va a concretar el plan agregado tanto en unidades como en tiempo.

Va a facilitar con su mayor desagregación la obtención de un plan aproximado de capacidad.

Se tiene que llevar a cabo un proceso de desagregación, puede tener 2 orígenes:

Partir del plan agregado de producción.

Partir de las previsiones de ventas a medio plazo.

Si existen problemas de factibilidad, hay 2 opciones:

Medidas adicionales de aumento transitorio de la capacidad.

Modificar el Plan Maestro de la Producción propuesto, cambiando de fechas las cantidades que en él aparecen, evitando que se produzcan retrasos o incumplimientos del Plan agregado.

4.7 SEGUIMIENTO Y RETROALIMENTACIÓN DE LOS DATOSOBTENIDOS.

La realimentación, también denominada retroalimentación o feedback, significa

“ida y vuelta” es, el proceso de compartir observaciones, preocupaciones y sugerencias, con la intención de recabar información, para intentar mejorar el funcionamiento de una organización.

El sistema de retroalimentación consta de dos partes clave.

La primera es la acción reflexiva sobre los resultados de la medición y de las cápsulas de formación.

La

segunda es la identificación y selección de propuestas de mejora, con la asignación de los responsables para su realización y fechas de conclusión.

Objetivos de la retroalimentación de resultados:

1. Minimizar el tiempo de finalización.

2. Maximizar la utilización (lo que hace efectivo el uso del personal y del equipamiento).

3. Minimizar el inventario del trabajo en curso.

4. Minimizar el tiempo de espera de los clientes.