Principios LEAN (14)

Sección IV - La resolución continua de problemas raíz impulsa el aprendizaje organizacional

Principio 12

Ve y compruébalo por ti mismo para comprender a fondo la situación ( Genchi Genbutsu ).

Se espera que los gerentes de Toyota "vayan y vean" las operaciones. Sin experimentar la situación de primera mano, los gerentes no comprenderán cómo se puede mejorar. Además, los gerentes utilizan los diez principios de gestión de Tadashi Yamashima (Presidente, Centro Técnico de Toyota (TTC)) como guía:

Tenga siempre presente el objetivo final.

Asigne tareas claramente a usted mismo y a los demás.

Piense y hable sobre información y datos comprobados y verificados.

Aproveche al máximo la sabiduría y las experiencias de otros para enviar, recopilar o discutir información.

Comparta información con otras personas de manera oportuna.

Informar, informar y consultar siempre de manera oportuna.

Analice y comprenda las deficiencias en sus capacidades de forma mensurable.

Esfuércese incansablemente por realizar actividades kaizen .

Piense "fuera de la caja" o más allá del sentido común y las reglas estándar.

Sea siempre consciente de proteger su seguridad y salud.

Principio 13

Tomar decisiones lentamente por consenso, considerando detenidamente todas las opciones; implementar decisiones rápidamente ( nemawashi ).

Los siguientes son parámetros de decisión:

Encuentre lo que realmente está pasando (vaya y vea) para probar

Determina la causa subyacente

Considere una amplia gama de alternativas

Construir consenso sobre la resolución

Utilice herramientas de comunicación eficientes

Principio 14

Conviértete en una organización de aprendizaje a través de la reflexión implacable ( hansei ) y la mejora continua ( kaizen ).

El proceso de convertirse en una organización que aprende implica criticar todos los aspectos de lo que uno hace. La técnica general de resolución de problemas para determinar la causa raíz de un problema incluye:

Percepción inicial del problema

Aclarar el problema

Localizar área / punto de causa

Investigar la causa raíz (5 por qué)

Contramedida

Evaluar

Estandarizar

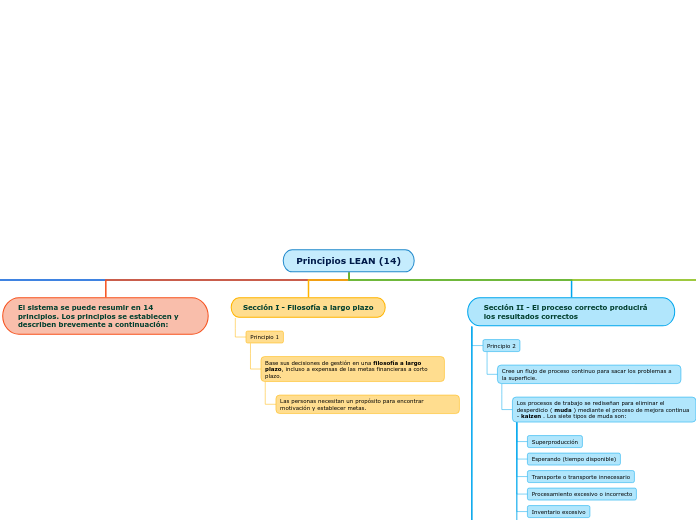

El sistema se puede resumir en 14 principios. Los principios se establecen y describen brevemente a continuación:

Sección I - Filosofía a largo plazo

Principio 1

Base sus decisiones de gestión en una filosofía a largo plazo, incluso a expensas de las metas financieras a corto plazo.

Las personas necesitan un propósito para encontrar motivación y establecer metas.

Sección II - El proceso correcto producirá los resultados correctos

Principio 2

Cree un flujo de proceso continuo para sacar los problemas a la superficie.

Los procesos de trabajo se rediseñan para eliminar el desperdicio ( muda ) mediante el proceso de mejora continua - kaizen . Los siete tipos de muda son:

Superproducción

Esperando (tiempo disponible)

Transporte o transporte innecesario

Procesamiento excesivo o incorrecto

Inventario excesivo

Movimiento

Defectos

Principio 3

Utilice sistemas de "tracción" para evitar la sobreproducción.

Un método en el que un proceso le indica a su predecesor que se necesita más material. El sistema de tracción produce solo el material requerido después de que la operación posterior indica la necesidad. Este proceso es necesario para reducir la sobreproducción.

Principio 4

Nivele la carga de trabajo ( heijunka ). (Trabaja como la tortuga, no como la liebre).

Esto ayuda a lograr el objetivo de minimizar el desperdicio ( muda ), no sobrecargar a las personas ni al equipo ( muri ) y no generar niveles de producción desiguales ( mura ).

Principio 5

Desarrolle una cultura de detenerse para solucionar problemas, para obtener la calidad correcta la primera vez.

La calidad tiene prioridad ( Jidoka ). Cualquier empleado del sistema de producción de Toyota tiene la autoridad para detener el proceso para señalar un problema de calidad.

Principio 6

Las tareas y procesos estandarizados son la base para la mejora continua y el empoderamiento de los empleados.

Aunque Toyota tiene un sistema burocrático, la forma en que se implementa permite la mejora continua (kaizen) de las personas afectadas por ese sistema. Faculta al empleado para ayudar en el crecimiento y mejora de la empresa.

Principio 7

Utilice el control visual para que no se oculten problemas.

En este principio se incluye el Programa 5S:

Pasos que se utilizan para hacer que todos los espacios de trabajo sean eficientes y productivos, ayudar a las personas a compartir puestos de trabajo, reducir el tiempo de búsqueda de las herramientas necesarias y mejorar el entorno de trabajo.

Ordenar: clasifique los elementos innecesarios

Enderezar: tener un lugar para todo

Brillo: Mantenga el área limpia

Estandarizar: crear reglas y procedimientos operativos estándar

Sostener: mantener el sistema y continuar mejorándolo

Principio 8

Utilice solo tecnología confiable y probada exhaustivamente que sirva a su gente y sus procesos.

La tecnología es impulsada por la fabricación, no empujada a la fabricación.

Sección III - Agregue valor a la organización desarrollando a su gente

Principio 9

Desarrolle líderes que comprendan a fondo el trabajo, vivan la filosofía y la enseñen a otros.

Sin una atención constante, los principios se desvanecerán. Los principios tienen que estar arraigados, debe ser la forma en que uno piensa. Los empleados deben ser educados y capacitados: deben mantener una organización de aprendizaje.

Principio 10

Desarrolle personas y equipos excepcionales que sigan la filosofía de su empresa.

Los equipos deben estar formados por 4-5 personas y numerosos niveles de gestión. El éxito se basa en el equipo, no en el individuo.

Principio 11

Respete su amplia red de socios y proveedores desafiándolos y ayudándolos a mejorar.

Toyota trata a los proveedores de manera muy similar a como trata a sus empleados, desafiándolos a mejorar y ayudándolos a lograrlo. Toyota proporciona equipos multifuncionales para ayudar a los proveedores a descubrir y solucionar problemas para que puedan convertirse en proveedores mejores y más fuertes.