Corte y doblado de metales

En conjunto con el corte de metales (generalmente de láminas), se incluyen otro tipo de operaciones cuya finalidad es la de brindarle la forma final al producto deseado ,estos procesos que se pueden llamar métodos de deformación pertenecen al Proceso de Formado de Metales.

Proceso de Embutido se define como el deformar a un material delgado para que este adquiera forma cóncava sin alterar su espesor

Las herramientas utilizadas en este proceso se conocen como Punzón y Matriz, trabajando de manera similar a las herramientas empleadas en el troquelado. Similar al troquelado, el punzón es la herramienta móvil, la cual debe penetrar en un orificio que tiene la herramienta fija o matriz; el material se debe sujetar firmemente sobre la matriz por medio de una herramienta llamada sujetador, con el fin de evitar algún movimiento del disco y con ello realizar un trabajo perfecto.

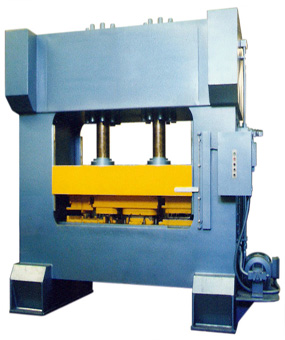

Maquinas utilizadas para el proceso : Prensas son máquinas de constitución grande para poder realizar de manera fácil las operaciones para las cuales fueron destinadas.Las prensas pueden ser de tres tipos:

Hidráulicas: Estas maquinas deben reunir las ventajas de las prensas mecánicas (es decir, alta velocidad de trabajo y autonomía) y las de la prensa hidráulica (regulación de la carrera, regulación de la presión, y de la velocidad). En la actualidad, las prensas hidráulicas son autónomas y funcionan por medio de una bomba acoplada directamente, por tal motivo son totalmente independientes. El conjunto motor-bomba se encuentra instalado en la parte superior de la misma máquina.

De doble efecto: Muchas operaciones de estampado o embutido deben realizarse en dos acciones distintas y sucesivas: la acción de sujetar la pieza seguida de la del embutido, teniendo presente que la primera fase de sujeción puede ir precedida por una de corte, aunque las operaciones de corte y sujeción se consideran realizadas en una única acción.

De simple efecto: Dentro de esta categoría se encuentran las maquinas de eje excéntrico. Generalmente se emplean para las operaciones de embutido, aunque también son utilizadas para realizar cortes, doblados, y cortes combinados con embutidos

Proceso doblado :Aquella deformación que experimenta un material ( una lámina o una placa ), sin alterar su espesor.

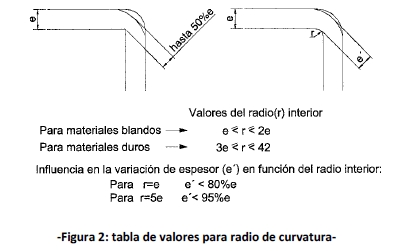

Radio Mínimo Interior de Doblez es el que se encuentra en el interior del arco del elemento doblado y que siempre está medido del centro del arco a la pared interior de

la lámina sin considerar el espesor de la misma.

Retroceso Elástico es el fenómeno que experimenta el material después de haber sido doblado, el cual trata de regresar a tomar su forma original.

Esfuerzos que experimenta un material doblado.

Zona Interior del Doblez y la Zona Exterior del Doblez Existe en el interior del espesor del material una zona o línea imaginaria, la cual NO experimenta esfuerzo mecánico alguno; a dicha línea o zona imaginaria se le conoce como Eje Neutro o Fibra Neutra

Si se relaciona a la deformación máxima con la deformación residual, se obtendrá el Factor de Formabilidad, el cual es de suma importancia para poder determinar con exactitud el grado de doblez del material para que después de experimentar el retroceso elástico, este quede con la forma que se necesita. El factor de formabilidad depende de la ductilidad del material.

Herramientas empleadas independientemente del tipo de maquina dobladora de que se trate, se llaman Estampa y Contraestampa.

Las maquinas dobladoras se clasifican en dos tipos:

Las Dobladoras Manuales:Son maquinas las cuales se utilizan para trabajar materiales exclusivamente delgados, hasta máximo 3 mm.

Las Dobladoras Mecánicas:Se utilizan de manera cotidiana para la realización de dobleces en materiales con espesor de hasta 10mm, aunque existen actualmente en el mercado maquinas capaces de doblar placas de hasta 65 mm de espesor.

CORTE DE METALES: Operación mediante la cual una pieza que tiene su forma y dimensiones definidas, es separada del resto del material por medio de herramientas o máquinas diseñadas para tal fin.

Operacioes de corte :

CIZALLADO:Se realiza por medio de máquinas llamadas cizallas, las cuales constan de dos herramientas esenciales que se conocen con el nombre de cuchillas, las cuales al moverse en sentido contrario, actúan sobre el material a cortar.

Las cuchillas deben de ser fabricadas de aceros especiales para herramientas y en muchas ocasiones se requiere que sean tratadas térmicamente, además las aristas cortantes deben de estar afiladas formando ciertos ángulos cuyos valores dependen del tipo de material que se desee cortar.

Los ángulos comúnmente utilizados en las cuchillas son:

α = 2° - 4° Ángulo de incidencia.

β = 70° - 85° Ángulo del filo.

γ = 8° - 10° Ángulo de desprendimiento.

MÁQUINAS CIZALLADORAS.

Cizalla de balancín manual. Se emplea para cortar láminas delgadas hasta un espesor máximo de 3mm. y para longitudes del orden de 500 a 600mm.

Cizalla de banco tipo tijera. Además de servir para el corte de láminas, puede cortar barras de tipo redondo o cuadrado y también perfiles. Las hay de accionamiento manual y automáticas.

Cizallas de guillotina. Se emplean para cortar láminas delgadas hasta un espesor máximo de 3mm. y longitud máxima de 1500mm. cuando la máquina se acciona manualmente, pero si es automática puede cortar longitudes incluso superiores a 3m. y espesores de 50mm.

Cizalla de hojas circulares. Se utiliza para el corte de círculos y tiras en láminas generalmente delgadas.

Cizalla tipo Pullmax. Se emplea para cortar láminas de hasta 6mm. de espesor, encontrándose en condiciones de ejecutar muchas otras operaciones, como por ejemplo, nervaduras, rebordeados, estampados pequeños, etc.

Cizalla universal. Es una máquina muy versátil, que además de servir para cortar placas de hasta 15mm. de espesor, está acondicionada para el corte de perfiles a 90° y 45°, barras redondas y cuadradas y punzonar.

PUNZONADO O TROQUELADO.-Se efectúa en los materiales mediante un juego de herramientas llamadas punzón y matriz, con las cuales se obtienen cortes definidos por la forma de dichas herramientas, en algunas ocasiones cabe decir que se puede obtener un producto casi de forma instantánea.

INICIO DEL PUNZONADO Y TERMINACION DEL MISMO.

Ángulo de escape de la matriz. Con la finalidad de facilitar el escape (salida) del material cortado de la matriz, todo el contorno interior de ésta se fabrica ligeramente cónico, con un ángulo que depende del tipo de material.

JUEGO ENTE PUNZÓN Y MATRIZ. La precisión de los objetos manufacturados mediante el punzonado depende de la exactitud con que han sido construidas las herramientas cortantes. Dichas herramientas deberán presentar una diferencia en diámetros o en perímetros

CORTE CON OXÍGENO ( OXICORTE ).-Aquellos procesos en los que el corte o la eliminación del metal se realiza por la combustión apropiada de un gas combustible con oxígeno para dar lugar a una reacción química apropiada. Los gases combustibles representativos son: acetileno, propano, gas natural, gas MAPP (metilacetileno-propadieno). Se requiere que la temperatura sea elevada y el oxígeno de absoluta pureza. Algunos metales como el acero inoxidable y el hierro colado no reaccionan eficazmente ante la acción del soplete de corte con oxígeno.

Equipo de corte con oxi-acetileno.- Equipo básico requerido para el corte es similar al que se utiliza para soldar, o sea, abastecimiento de gas, mangueras, reguladores y soplete.

El soplete de corte con oxi-acetileno. El propósito del soplete de corte es proporcionar la llama para precalentar el metal y producir el flujo de oxígeno puro para el corte. En el soplete de corte las válvulas de acetileno y oxígeno de atrás, controlan las llamas de precalentamiento. La palanca controla el chorro de oxígeno de alta presión para efectuar el corte.

Técnica para cortar:

Ajuste la flama de precalentamiento para que genere una cantidad de calor suficiente y deje la flama levemente oxidante. Dirija las flamas de precalentamiento en dirección perpendicular hacia el borde del metal y que casi toquen la superficie metálica. Sostenga el soplete firmemente sobre el borde mientras observa el color del metal que encuentre en la trayectoria de la flama.

Una vez que el borde haya alcanzado un color rojo brillante (cerca de 820°), apriete cuidadosamente la palanca del oxígeno, principie a mover el soplete sobre la superficie. Si se abre la palanca del oxígeno antes de que el metal se haya calentado hasta la temperatura apropiada para quemarse, se enfriará la superficie. Si esto sucede, suelte la palanca y espere a que el metal común vuelva a alcanzar una temperatura alta.

Una vez iniciado el corte, es necesario avanzar lo más rápido posible sin perder el corte. Una velocidad de corte típica, en acero de 6.4 mm. de espesor, es de 600 mm/min. Si se pierde el efecto cortante debe soltarse la palanca de corte inmediatamente y volver a calentar el metal hasta color rojo.

CORTE POR PLASMA.- Método más modernos que existen dentro del área de corte de metales.

Actualmente se entiende por plasma “un gas inerte ionizado”, formado por un conjunto de iones positivos y de electrones libres, sometido a “un campo eléctrico”.

El plasma en forma de antorcha o flama, posee altas temperaturas; produciendo un calor elevado; dicha flama incidiéndola mediante un soplete hacia un metal sobre su superficie, la cortaría, adoptando la forma e intensidad y tiempo de corte, que uno necesita.

Propiedades del plasma:

Sometido a la acción de campos eléctricos y magnéticos, se contrae, produciendo una enorme cantidad de calor.

Es buen conductor de la electricidad a temperaturas elevadas.

Se puede conducir y manejar como un gas.

Esta influido por las variaciones de presión.

Para transportar un plasma en alguna dirección deseada:

Aplicar un campo magnético longitudinal, cuando se desea reducir la dispersión de los electrones.

Aplicar un campo eléctrico cuando se requiera contener un plasma.

Enfriamiento del recipiente cuando se requiere obtener una contracción de la llama.

Los procesos del plasma generados por descarga eléctrica, se pueden clasificar en función del empleo que se le dé al plasma y pueden ser:

Fuente de energía calorífica.

Fuente de carga de partículas.

Fuente de energía mecánica.