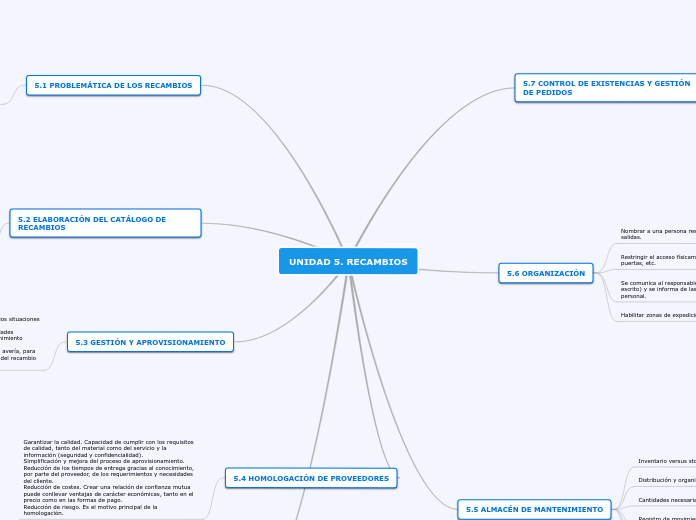

UNIDAD 5. RECAMBIOS

5.1 PROBLEMÁTICA DE LOS RECAMBIOS

Son todos aquellos componentes susceptibles de ser reemplazados en un sistema para mantener la operativa de este.El caso de los recambios es muy diferente, ya que pueden darse una serie de situaciones que distorsionan fuertemente la duración de una reparación:

1.Problemas en la identificación del recambio necesario.

2. Problemas en el catálogo de recambios.

3. Problemas en el almacén.

4. Problemas en el aprovisionamiento.

5.2 ELABORACIÓN DEL CATÁLOGO DE RECAMBIOS

La función del catálogo técnico es básicamente reunir, de manera ordenada, los diferentes recambio necesarios para el mantenimiento de cada sistema, tanto a nivel informativo para mantenimiento como para su adquisición. La función del inventario de recambio es reunir la información de disponibilidad de los elementos del almacén de mantenimiento. Es importante destacar que no todos los recambios que figuran en el catálogo técnico figuran también en el inventario, y viceversa: en el inventario hay muchos elementos de uso genérico, como tornillería variada y consumibles, que no figuran en el catálogo técnico. El inventario refleja todo el material del almacén. Este material puede ser de tres tipos bien diferenciados:

1. Recambios estándar. Elementos genéricos con gran variedad de elementos compatibles y que pueden ser suministrados por una gran variedad de proveedores.

2. Recambios especiales. Elementos específicos de los equipos, que son suministrados exclusivamente por los fabricantes o un número limitado de distribuidores autorizados.

3. Consumibles. En principio, son todos aquellos elementos que no se pueden usar sin gastarlos.

5.3 GESTIÓN Y APROVISIONAMIENTO

El aprovisionamiento se puede llevar a cabo en dos situaciones muy diferentes:

>Aprovisionamiento habitual, asociado a necesidades genéricas de almacén y a operaciones de mantenimiento preventivo.

>Aprovisionamiento de urgencia, asociado a una avería, para cuya resolución no dispone, de manera efectiva, del recambio necesario.

>Elección del proveedor.

>Realización del pedido.

>Tiempo de espera.

>Recepción de la mercancía.

>Sustitución del recambio.

5.4 HOMOLOGACIÓN DE PROVEEDORES

Garantizar la calidad. Capacidad de cumplir con los requisitos de calidad, tanto del material como del servicio y la información (seguridad y confidencialidad).

Simplificación y mejora del proceso de aprovisionamiento. Reducción de los tiempos de entrega gracias al conocimiento, por parte del proveedor, de los requerimientos y necesidades del cliente.

Reducción de costes. Crear una relación de confianza mutua puede conllevar ventajas de carácter económicas, tanto en el precio como en las formas de pago.

Reducción de riesgo. Es el motivo principal de la homologación.

Procesos de homologación

1. Clasificación de proveedores

2. Formulario de homologación

3. Análisis de cuestionarios

4. Auditoria del proveedor

5. Informe final

5.7 CONTROL DE EXISTENCIAS Y GESTIÓN DE PEDIDOS

Para mejorar la eficiencia en el funcionamiento del almacén y simplificar el control de existencias, hoy día se suelen utilizar lectores de códigos de barras que realizan las actualizaciones del inventario de manera automática.

5.6 ORGANIZACIÓN

Nombrar a una persona responsable de las entradas y de las salidas.

Restringir el acceso físicamente, mediante cerraduras, puertas, etc.

Se comunica al responsable sus responsabilidades (por escrito) y se informa de las normas de acceso al resto del personal.

Habilitar zonas de expedición y recepción de material

5.5 ALMACÉN DE MANTENIMIENTO

Inventario versus stock.

Distribución y organización.

Cantidades necesarias.

Registro de movimientos y trazabilidad.

Entradas.

Salidas.