da Julieta Rodriguez mancano 5 anni

581

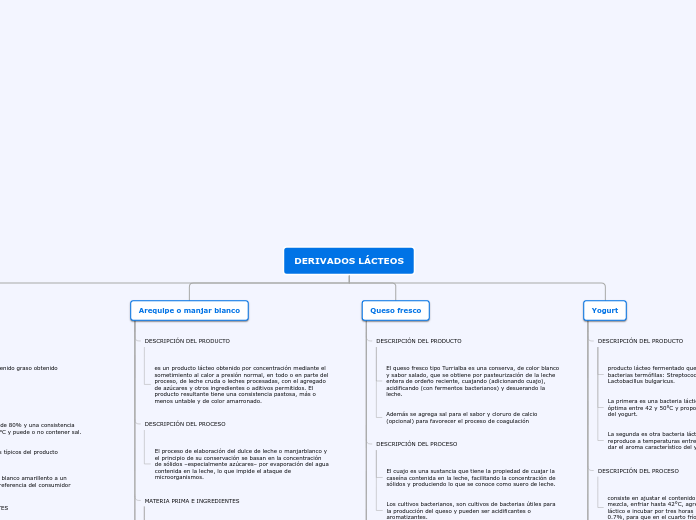

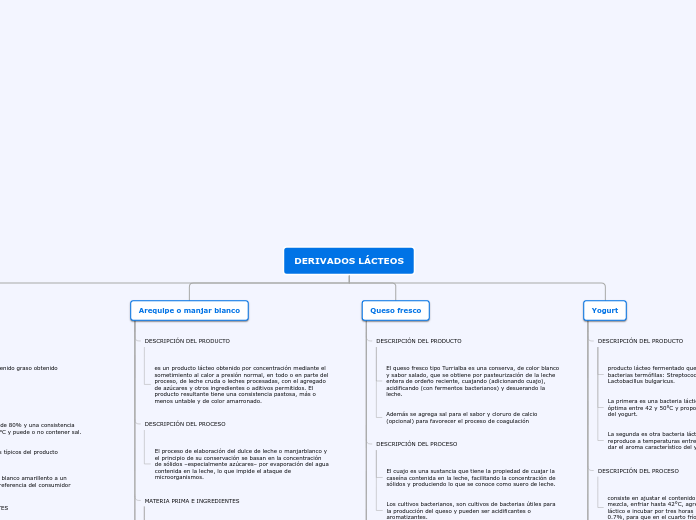

Organigrama arbol

da Julieta Rodriguez mancano 5 anni

581

Più simili a questo

El no realizar un proceso adecuado puede provocar un yogurt con separación de sólidos y suero.

El producto debe tener un color uniforme, no debe tener mal sabor u olor y debe presentar una textura homogénea.

El cultivo madre agregado en una proporción mayor a la indicada puede generar un sabor amargo.

Mantener muy buenos hábitos de higiene personal y de equipo. Dar los tiempos y temperaturas recomendadas durante el proceso.

Debe usarse leche con la acidez adecuada (no mayor de 0.18%) y sin agregar agua. La leche debe estar libre de impurezas.

Los envases deben ser esterilizados previamente en agua caliente por un tiempo de 15 minutos.

Se vierte en frascos de vidrio o plástico, luego debe ser refrigerado por un tiempo que no exceda los 7 días.

Se hace agitándolo lentamente para homogenizarlo, aquí se le puede agregar 10 a 15% de mermelada de frutas en proporción 50:50 fruta: azúcar. También se le puede agregar color y sabor artificial.

Se deja enfriar al ambiente, para evitar el desuerado.

En este tiempo la leche se coagula como un flan, evitando el desprendimiento de suero.

Se hace en un baño maría a una temperatura de 42 °C, por un tiempo de 3 a 4 horas, o cuando la acidez haya alcanzado 0.70%.

El cultivo láctico puede adquirirse comercialmente y una vez iniciado el proceso pueden mantenerse cultivos propios, o comprarlos cada vez que sea necesario.

Se agrega un 2% de cultivo. También se puede agregar entre 2 a 3 % de un yogurt natural si no se cuenta con cultivo madre. Cuando se agrega el cultivo debe agitarse lentamente.

La mezcla se pasteuriza a 85°C durante 10 minutos. Luego se enfría a 42°C, haciendo circular agua fría.

La leche se estandariza al 2% de grasa y se agrega 3% de leche en polvo descremada para aumentar el contenido de sólidos totales que contribuyen con la consistencia final del yogurt.

Deben hacerse pruebas de acidez, porcentaje de grasa, antibióticos y sensoriales.

La leche debe ser sometida a un análisis para ver si es buena para el proceso.

La leche se filtra a través de una tela fina para eliminar cuerpos extraños.

Los techos de estructura metálica, con zinc y cielorraso. Las puertas de metal o vidrio y ventanales de vidrio.

La construcción debe ser en bloc y las paredes deben estar cubiertas de azulejo hasta una altura de 2 metros.

recepción de la leche, pasteurización, coagulación, moldeado, empaque, cámara de frío, bodega, laboratorio, oficina, servicios sanitarios y vestidor.

El producto no debe contener impurezas ni mal sabor, debe cuidarse de obtener un producto de color blanco.

Realizar un corte adecuado de la cuajada para lograr un buen desuerado y un grano de tamaño uniforme

Usar agua hervida y clorada, agregar el cuajo y cloruro de calcio en las cantidades adecuadas.

Una prueba alternativa es hervir la leche si se coagula, quiere decir que es inadecuada para la pasteurización.

La leche debe ser sometida a pruebas de calidad como: determinación de densidad, que sirve para ver la pureza de la leche; el punto de congelación, que detecta adulteraciones; análisis de acidez por titulación.

Se debe usar leche de buena calidad, es decir, con la acidez requerida (acidez mayor que el 0.18% debe rechazarse), libre de impurezas y sin agregarle agua.

Se debe almacenar en refrigeración, para impedir el crecimiento de microorganismos y tener siempre queso fresco. El almacenamiento no debe ser mayor de 5 -7 días.

El empaque, se hace con material que no permita el paso de humedad. Generalmente se usa un empaque plástico.

Se hace para llevar registros de rendimientos, es decir los kilogramos obtenidas por litro de leche que entraron al proceso y preparar la unidades para la venta.

Seguidamente, se deja reposar por 3 horas y luego se sacan los moldes y se guarda el queso en refrigeración.

En este momento, se debe hacer una pequeña presión al queso para compactarlo mejor. Este queso no se prensa, solamente se voltean los moldes tres veces a intervalos de 15 minutos.

Los moldes, que pueden ser de acero inoxidable o de plástico PVC, cuadrados o redondos, se cubren con un lienzo y se llenan con la cuajada.

Haga pruebas para encontrar el nivel de sal que prefieren los compradores.

Se adicionan de 400 a 500 gramos de sal fina por cada 100 litros de leche y se revuelve bien con una paleta.

Se puede asumir que por cada 100 litros de leche que entra al proceso, hay que sacar 35 litros de suero y reemplazarlo con 30 litros de agua tibia (35°C), que se escurren de una vez.

La cuajada se lava para eliminar residuos de suero y bloquear el desarrollo de microorganismos dañinos al queso.

Se debe separar entre el 70 y el 80% del suero. El suero se recoge en un recipiente y por lo general se destina para alimentación de cerdos.

Consiste en separar el suero dejándolo escurrir a través de un colador puesto en el desagüe del tanque o marmita donde se realizó el cuajado.

Esta operación de cortar y batir debe durar 10 minutos y al finalizar este tiempo se deja reposar la masa durante 5 minutos. La acidez en este punto debe estar entre 11 y 12° Dornic.

La masa cuajada se corta, con una lira o con cuchillos, en cuadros pequeños para dejar salir la mayor cantidad de suero posible. Para mejorar la salida del suero debe batirse la cuajada.

Se agita la leche durante un minuto para disolver el cuajo y luego se deja en reposo para que se produzca el cuajado, lo cual toma de 20 a 30 minutos a una temperatura de 38-39 °C.

Se agrega entre 7 y 10 cc de cuajo líquido por cada 100 litros de leche o bien 2 pastillas para 100 litros (siga las instrucciones del fabricante).

Cuando la leche es pasteurizada es necesario agregar cultivo láctico (bacterias seleccionadas y reproducidas) a razón de 0.3%.

La leche pasteurizada se enfría a una temperatura de 37-39 °C, pasando agua fría en la chaqueta o con sacos con hielo.

Aquí debe agregarse el cloruro de calcio en una proporción del 0.02-0.03% en relación a la leche que entró a proceso.

Consiste en calentar la leche a una temperatura de 65°C por 30 minutos, para eliminar los microorganismos patógenos y mantener las propiedades nutricionales de la leche, para luego producir un queso de buena calidad.

Deben hacerse pruebas de acidez, antibióticos, porcentaje de grasa y análisis organoléptico (sabor, olor, color). La acidez de la leche debe estar entre 16 y 18 ° (grados Dornic).

La leche debe filtrarse a través de una tela fina, para eliminar cuerpos extraños.

La leche de buena calidad se pesa para conocer la cantidad que entrará a proceso.

Las puertas y ventanas deben cubrirse con cedazo para impedir la entrada de insectos.

Los techos de estructura metálica, con zinc y cielorraso. Las puertas de metal o vidrio y ventanales de vidrio.

Los pisos deben ser de concreto recubiertos de losetas o resina plástica, con desnivel para el desagüe.

oficina, servicios sanitarios y vestidor. La construcción debe ser en bloc y las paredes deben estar cubiertas de azulejo hasta una altura de 2 metros.

recepción de la leche, pasteurización, coagulación, moldeado, empaque, cámara de frío, bodega, laboratorio.

El producto debe tener un color uniforme y presentar una textura homogénea sin cristales de azúcar. Los parámetros físico-químicos son los siguientes:

Acidez máxima: (%) 0.3

Grasa (% mínimo): 3.0

Azúcares totales (%): 50

Sólidos totales (% mínimo): 65.5

Humedad (% máximo): 34.5

Guardar los hábitos de higiene personal y de equipo. Dar los tiempos y temperaturas recomendadas durante el proceso.

La leche debe tener un porcentaje de grasa mínimo del 3%, una acidez entre 0.15 y 0.18% y un pH entre 6.5 y 7.0. El olor y sabor deben ser los de una leche fresca.

Se apaga la fuente de calor y con una paleta se bate vigorosamente el producto para acelerar el enfriamiento y también incorporar aire que determina el color final del producto.

Se apaga la fuente de calor y con una paleta se bate vigorosamente el producto para acelerar el enfriamiento y también incorporar aire que determina el color final del producto.

En caso que no se cuente con el refractómetro se puede hacer la prueba empírica del punteo, que consiste en enfriar una pequeña cantidad del manjar sobre una superficie hasta comprobar que ya tiene la consistencia deseada.

Cuando la mezcla comienza a espesar se hacen mediciones continuas hasta alcanzar los °Brix deseados.

La mezcla se continúa calentando hasta que se alcance entre 65 y 70 °Brix medidos con el refractómetro. Esta etapa toma cierto tiempo porque se requiere evaporar una gran cantidad de agua de la leche.

La leche se pone al fuego y se calienta a 50 °C, punto en el cual se agrega el almidón, que se mezcla hasta que se disuelva. Acto seguido se agrega la glucosa y de último el azúcar.

Se agrega bicarbonato de sodio para neutralizar el exceso de acidez de la leche y así proporcionar un medio neutro que favorece la formación del color típico del manjar.

La siguiente es una fórmula básica para una tanda de 60 Kg. de mezcla:

Almidón 250 g. Mejora la consistencia y reduce tamaño de los cristales

Bicarbonato de sodio 23 g. Neutraliza acidez de la leche

Glucosa 0.4 Kg. Mejora la viscosidad y previene la cristalización

Azúcar 9.5 Kg. Aporta los sólidos solubles que ayudan a concentrar el producto

Leche fresca 50 litros Ingrediente principal

La leche debe ser sometida a un análisis para ver si es buena para el proceso. Deben hacerse pruebas de acidez, porcentaje de grasa, antibióticos y sensoriales

Seguidamente se filtra a través de una tela fina para eliminar cuerpos extraños.

La leche que es de buena calidad se pesa, para conocer cuanto entrará al proceso.

La planta debe tener un sistema para el tratamiento de los residuos líquidos y sólidos.

puertas de metal o vidrio y ventanales de vidrio. Las puertas y ventanas deben cubrirse con cedazo para impedir la entrada de insectos.

pisos deben ser de concreto recubiertos de losetas o resina plástica, con desnivel para el desagüe, techos de estructura metálica, con zinc y cielorraso.

laboratorio, oficina, servicios sanitarios y vestidor. La construcción debe ser en bloc y las paredes deben estar cubiertas de azulejo hasta una altura de 2 metros

recepción de la leche, pasteurización, enfriado y batido, empaque, bodega.

La mantequilla debe quedar con un adecuado contenido de grasa y poca humedad, también debe tener un olor fino, sabor agradable, color uniforme y textura firme.

Mantener muy buenos hábitos higiénicos, tanto en el personal como del equipo y realizar la pasteurización, el lavado y el salado, según lo recomendado anteriormente.

Usar leche de buena calidad, con una acidez no mayor de 0.18%.

se debe almacenar a una temperatura de 5 °C. (refrigeración). no debe estar expuesta a la luz, ni al calor, porque se descompone.

La mantequilla requiere un empaque que no permita el paso de la grasa, por ejemplo el papel encerado.

se vierte en moldes que pueden ser de metal o plástico, para que tome forma y luego los moldes son retirados. En algunas partes no se utilizan moldes y la mantequilla es vendida en forma de masa compacta.

Si el salado no se hizo durante el lavado, entonces aquí se le agrega la sal en una proporción de 2 a 3% del peso de la mantequilla.

es para eliminar el agua residual del lavado y para homogenizar la mantequilla. Puede hacerse de forma manual o en batidora.

Un parámetro para dejar de lavar es ver que el agua de lavado salga clara, sin embargo, no se recomiendan más de tres lavados pues el exceso disminuye el sabor y olor de la mantequilla. La última lavada puede hacerse con agua y sal, para salar la mantequilla.

Se agrega entre 5 y 10% de agua limpia con el fin de eliminar el suero residual. Se agita suavemente y se elimina el agua residual. Seguidamente se agrega una nueva cantidad de agua y se repite la operación de lavado.

El suero se separa mediante decantación y colocando un colador para recoger las partículas de mantequilla.

produciendo un movimiento lento pero continuo que golpea la crema contra las paredes y que provoca la separación de la grasa en forma de pequeñas partículas de mantequilla, las cuales flotan en un líquido blanco conocido como el suero de mantequilla.

La crema se traslada a la mantequillera que es un recipiente con tapa que permite agitar manualmente o bien con ayuda de una batidora.

La crema separada se calienta a 85°C, durante 10 minutos, seguida de un enfriamiento hasta 5 °C.

descremado artificial

Con la diferencia de pesos entre la grasa y el líquido, la grasa se acumula en el centro del aparato formando la crema, esta baja por unos canales hasta un recipiente donde se recibe la crema.

se utiliza una descrema-dora. El mecanismo de separación de la descrema-dora ejerce fuerza centrífuga sobre la leche.

descremado natural

De tal manera la grasa por tener menos peso sube y se concentra en la superficie del líquido, facilitando su separación.

se deja la leche en reposo en un recipiente, de poca altura y ancho en la base, por espacio de 10 horas (se recomienda hacerlo por la noche para aprovechar la baja temperatura).

es la obtención de la crema de la leche y puede hacerse en forma natural o por descremado artificial.

se pesa la leche que entra al proceso se hacen análisis de (olor, sabor, color) de Ph (acidez), grasa y antibióticos garantizando cálida y rendimiento del producto final.

puertas de metal o vidrio y ventanales de vidrio, estas deben cubrirse con cedazo para impedir la entrada de insectos.

techos en estructura metálica con zinc y cielorraso

Pisos en concreto recubiertos de losetas o resina plástica con desnivel para el desagüe

oficina, servicio sanitario y vestidor.

sala de empaque, cámara de frío, bodega, laboratorio.

recepción de la leche, descremado, pasteurización, amasado y moldeado.