Caramelos duros

Cubren una amplia variedad de dulces, estos están hechos a base de azúcar formados por ebullición a temperaturas muy altas

Tipos

Caramelos carbonatados

Caramelos duros con burbujas de dióxido de carbono presurizadas dispersas dentro de la matriz de vidrio de azúcar.

Medicamentos

Pastillas para la tos que son caramelos duros con un ingrediente funcional (por ejemplo, mentol)

A base leche

Caramelos duros a base de crema, productos con una tonalidad dorada (caramelización y dorado de Maillard).

Sin azúcar

Están hechos con alcoholes de azúcar (maltitol, isomaltol)

Formulación e ingredientes

Se crean por

Combinaciones de sacarosa y jarabe de glucosa

Ingredientes adicionales

Edulcolorantes

Se utiliza principalmente sacarosa y

jarabe de glucosa, en una cantidad 50 - 60%

de sólidos de azúcar

Propiedades del jarabe de glucosa

Evitan la cristalización de la sacarosa

y le proporcionan maquinabilidad

de la masa de los caramelos duros

Caramelos sin azúcar

Se albarán con isomalt, maltitol o HSH,

o combinaciones de los mismos

Saborizantes

Se adicionan para mejorarlos y que

sean más atractivos para el consumidor

Se añaden después de que la masa

se haya enfriado un poco para minimizar

la perdida de componentes volátiles

en una cantidad 0.2 a 0.3%

Colorantes

Los colorantes están altamente

relacionados con los saborizantes

puesto que es fundamental para

establecer un caramelo duro

de alta calidad

Colorantes certificados

Rojo # 40, Azul # 1, Azul # 2, Amarillo # 5, Amarillo # 6, Verde # 3, color caramelo, betacaroteno, cúrcuma, carmín, jugo de remolacha roja y dióxido de titanio

Ácidos orgánicos

Se utilizan para proporcionar un perfil

de intensidad específico para

la percepción del sabor y del ácido.

Los más comunes

Ácido málico, cítrico, tartárico

y láctico.

Grasas

Reduce la absorción de humedad

y la adherencia

por ejemplo

Caramelos duros con sabor a caramelo, menta y chocolate pueden contener de 2% a 10% de grasa para proporcionar el sabor y la sensación en boca deseados.

Zumo de

frutas

Se adicionan como concentrados

después del paso de cocción

por qué

Podría disminuir la Tg y afectaría

negativamente la vida útil.

Ingredientes lácteos

Proporcionan atributos tanto de sabor

como de textura a los caramelos duros

como

La leche condensada azucarada, la crema o la mantequilla y se agregan durante la cocción

Procesamiento

Mezcla y disolución

Lotes pequeños

El azúcar, jarabe de glucosa y el agua adicional se agregan al hervidor (generalmente cobre o acero inoxidable) y se aplica calor.

Se necesita de un 30-35% de agua, ya sea de jarabe de glucosa o agua adicional agregada

Escalas mayores

Se utilizan disolventes continuos para promover la rápida disolución del azúcar antes de cocinar

Se necesita menos agua, solo alrededor del 15-20% del lote

Cocción

Una vez que el azúcar se ha disuelto, el jarabe de azúcar se calienta más hasta el punto en que comienza a hervir

Se utilizan temperaturas de cocción de 146–154,5°C, para obtener un contenido de agua del 1–3%

Lotes pequeños

Se utilizan hervidores al vacío para cocinar el jarabe a intervalos escalonados para dar una salida casi continua de jarabe cocido

Escalas mayores

Se utilizan disolventes y cocedores completamente continuos para producir un flujo continuo de jarabe de azúcar cocido.

Adición de colorante, saborizante y ácido

Colorantes y saborizantes

Se agregan después de la cocción

por qué

Pueden sufrir cambios debido a la exposición a altas temperaturas

Ácidos orgánicos

Se añaden después de la cocción, para controlar la inversión de sacarosa debido al bajo pH

Enfriamiento

La masa de caramelo se enfría a un estado plástico, se forman los trozos de caramelo y luego los trozos formados se enfrían más para ponerlos en estado vítreo a temperatura ambiente

Lotes pequeños

Se puede usar una mesa fría para enfriar el jarabe de azúcar y alcanzar el estado plástico para la formación

Escalas mayores

Los caramelos pasan por una cinta transportadora de enfriamiento, con agua de enfriamiento debajo de la banda y arados que giran la masa para mejorar el enfriamiento

Formación

Escalas mayores

Se emplea la extrusión debido a la alta capacidad de producción, facilidad de uso y consistencia del producto

También se emplea

En la coextrusión se pueden agregar varios colores de caramelos duros en una sola cuerda, por ejemplo las mentas starlight y bastones de caramelo.

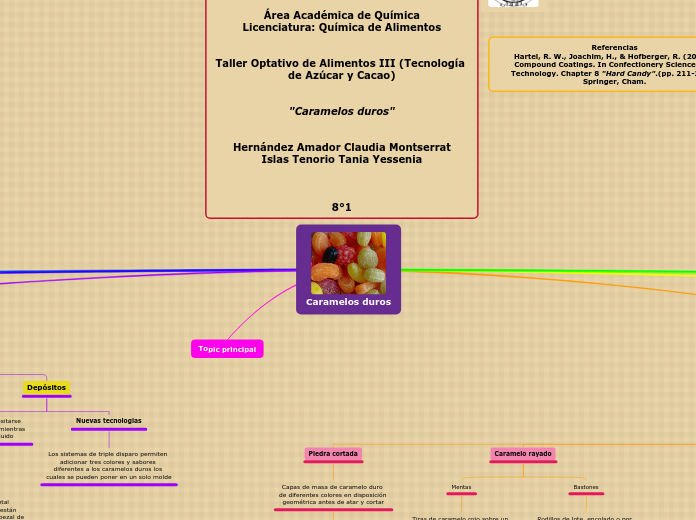

Depósitos

El caramelo puede depositarse directamente en moldes mientras aún está caliente y fluido

Los cuales

Están hechos de metal recubierto de teflón y están indexados debajo del cabezal de depósito.

Ventajes

Altos volúmenes de producción con costos laborales mínimos y también producen caramelos con un acabado uniforme incluso

Nuevas tecnologias

Los sistemas de triple disparo permiten adicionar tres colores y sabores diferentes a los caramelos duros los cuales se pueden poner en un solo molde

Topic principal

Otras tecnologías de caramelo duro

Los nuevos desarrollos le proporcionan aspectos únicos a los caramelos duros, ya sea en forma y apariencia o en algún otro aspecto físico.

Piedra cortada

Capas de masa de caramelo duro de diferentes colores en disposición geométrica antes de atar y cortar

En

Cilindro de aproximadamente 0,3 a 0,5 m de diámetro y aproximadamente 1,5 m de largo

Requieren

Plasticidad adecuada y temperatura cálida (flexibilidad)

Caramelo rayado

Mentas

Tiras de caramelo rojo sobre un núcleo de caramelo blanco (comúnmente, por adición de dióxido de titanio colorante), para formar remolino de color

Bastones

Rodillos de lote, encolado o por extrusión, ligera torsión a la cuerda de caramelo para hacer que las rayas se enrosquen alrededor de la barra de caramelo

La cuerda se dimensiona con el diámetro correcto y se corta en las longitudes deseadas

Forma de bastón y enfriado rápido para conseguir el estado vidrioso

Aireación

Proporciona color blanco o pastel, apariencia brillante y satinada, induce estructura crujiente y disminución de la densidad sin aumentar el peso del producto

Aire mediante

Extracción

Doblar, estirar, plegar y volver a estirar, sobre un gancho montado a la pared

Ejemplos

Mentas starlight, bastones de caramelo, caramelos rellenos o en forma de panal y algunos tipos de piedra cortada

Aireación química

Adición de bicarbonato (sodio o amonio) a la masa de caramelo caliente, que luego se descompone por el calor para generar burbujas de CO2

Máquinas de tracción (vertical y horizontal)

Masa de caramelo enfriada a 95 ° C aprox. para un tirón óptimo, permite incorporar sabores y colores

Carbonatación: reventar caramelo

Por

Adición de CO2 presurizado a la masa de caramelo líquido

Requiere

Aumentar la temperatura de transición vítrea (Tg) y la dureza, hervir a 152 ° C (para reducir el contenido de agua a 1-2%), enfriar, presurizar a aproximadamente 4,1 MPa (41 atm; 600 psi), emplear molienda y/o cribado

Al exponerse al agua

Estallido o crujido característico

Ya que

La matriz sólida se disuelve hasta que la pared vidriosa que contiene las burbujas de CO2 presurizadas ya no puede contener la presión

Adición de lactosa ya que su alta Tg (100 ° C) eleva la Tg del caramelo, mejorando la estabilidad.

El calor y la humedad afectan la dureza de la matriz vítrea, reduciendo la capacidad del vidrio para retener burbujas de CO2 a alta presión

Caramelos duros rellenos

De

Grasa (mantequilla de maní, chocolate, etc.), a base de frutas (pastas, jarabes, etc.), polvos (ácidos orgánicos y bicarbonato), goma de mascar o caramelos masticables

Mediante

Tubo de llenado en un rodillo de carga que garantice una alimentación constante tanto de la masa de caramelo duro como del relleno

Parámetros críticos

Temperatura, viscosidad y migración de componentes (agua, ácido, etc.).

Piruletas

Diversidad de forma y tamaños, caramelos duros o pueden rellenarse con un caramelo diferente (por ejemplo, caramelo masticable / centro de dulce de azúcar) o goma de mascar.

Con el

Mismo proceso que caramelos duros; los palitos se insertan mientras el caramelo todavía está relativamente fluido.

La paleta se enfría rápidamente para alcanzar el estado vidrioso estable.

Reelaboración

De

Caramelos deformados, astillados o con un sabor inadecuado o que no estén suficientemente llenos.

Para

Recuperar el jarabe de azúcar y glucosa

Opciones

Agregar el material de reelaboración directamente de nuevo en lotes posteriores de caramelos duros que tienen los mismos sabores o sabores complementarios, o en productos diferentes

Existe

Riesgo de introducir contaminantes (metal, alérgenos, suciedad, etc.) si no se ha manipulado o almacenado correctamente.

Se recomienda

Uso de carbón activado en polvo para absorber los sabores y colores o agentes neutralizantes de grado alimenticio (como bicarbonato de sodio o carbonato de calcio) si el producto contenía ácidos.

El

Jarabe reelaborado es susceptible al crecimiento microbiano y limita cuánto tiempo se puede almacenar antes de su uso.

Características del producto

Cambios por

Almacenamiento a temperatura elevada y / o humedad relativa

Cambios químicos

Durante el procesamiento debido a las altas temperaturas

Alcance depende

Tiempo y temperatura de cocción, composición del azúcar y el pH.

Inversión

Hidrólisis de sacarosa en los componentes monosacáridos, fructosa y glucosa

Productos propensos a la pegajosidad debido a su higroscopicidad

Desarrollo de color

Por

Reacción de Maillard

La distribución de azúcares reductores en la masa de caramelo influye directamente en la tasa de pardeamiento

Caramelización

Reacción principal por bajo contenido de proteínas

La fuente de azúcar (por ejemplo, tipos y niveles de impurezas) y el pH también afectan la tasa de caramelización y la naturaleza de los compuestos formados.

Los caramelos elaborados con una DE total (16-18% típico) más alta producen productos más dorados.

Reversión

Polimerización de glucosa y / o fructosa

Productos

Polidextrosa, polifructosa etc.

Pueden afectar

Propiedades físicas ya que aumentan la Tg y actúan como inhibidores de la cristalización.

Cambios físicos

Durante el procesamiento a medida que se elimina el agua y se enfría y forma la masa de caramelo

Microestructura

Formación de vaso de azúcar

Estabilidad depende de

Tipo y las concentraciones relativas de las moléculas de azúcar utilizadas, la adición de otros componentes y la cantidad de agua que queda después de la concentración.

Influyen en

Temperatura de transición vítrea (Tg) de la masa final, la cual determina su estado físico

Cuanto más alta sea la temperatura por encima de Tg, más suave será el producto y más probable será que experimente flujo, cuando la temperatura está por debajo de la Tg el flujo es lento y la vida útil muy corta

Para prevenir la cristalización del azúcar se agregan agentes "raspadores" como el jarabe de glucosa y el azúcar invertido

Estabilidad/Vida útil

El bajo contenido de agua en los caramelos duros asegura que no crezcan microorganismos

Sin embargo

Los vasos de azúcar son notoriamente higroscópicos y absorben fácilmente la humedad del aire húmedo.

La absorción de humedad puede provocar varios problemas en los caramelos duros

Pegajosidad

Absorción de agua

Las moléculas de agua en el aire se adsorben a las moléculas de azúcar en la superficie a través de interacciones de enlace de hidrógeno

Difusión lenta

Gradiente de humedad desde la superficie (mayor humedad, estado amorfo, pegajoso) hacia el centro (baja humedad, estado vítreo).

Cuando la superficie se humedece lo suficiente, la viscosidad de la capa superficial disminuye hasta el punto de adherencia, la temperatura ambiente aumenta a un punto por encima de Tg.

Cristalización o graulación

Cuando

Mayor contenido de sacarosa (por encima de aproximadamente el 70% de sacarosa)

La falta de jarabe de maíz como inhibidor permite que la sacarosa cristalice a medida que la humedad penetra en la superficie.

Inicialmente en la superficie del caramelo, acelera la migración de humedad al interior de la pieza.

Los cristales crecen desmesuradamente y se agrandan: GRANULACIÓN INTERNA

Ocasiona

Apariencia moteada , coloración opaca y apagada, cambio en las características físicas o dureza.

Pérdida de sabor

Mayor movilidad de las moléculas de sabor debido a las condiciones de almacenamiento.

Mientras el caramelo duro permanezca en estado vítreo, la movilidad de las moléculas de sabor es bastante baja y se retiene la mayor parte del sabor inicial.

Una vez que el caramelo duro está por encima de su Tg (ya sea por aumento de temperatura o por absorción de humedad), la movilidad de las moléculas de sabor aumenta.

El efecto de concentración de la cristalización del azúcar aumenta la fuerza impulsora de la migración de la molécula de sabor fuera de la pieza y la pérdida de sabor es sustancial.

Solución de problemas

Apariencia

Forma, brillo, color, rotura (agrietamiento y astillamiento), polvo y granulado

Los caramelos duros deben tener una superficie brillante, con un brillo atractivo.

El agrietamiento de la superficie de los caramelos duros a menudo ocurre cuando las temperaturas durante el procesamiento no son lo suficientemente cálidas para mantener un caramelo flexible durante la formación

Los caramelos rotos, astillados o polvorientos generalmente se deben a un manejo brusco, humedad demasiado baja o una formulación inadecuada.

Calidad alimentaria

Equilibrio del sabor durante todo el proceso de fabricación

Una causa potencial de sabor desequilibrado incluye agregar el sabor mientras el lote es demasiado caliente

Posibles cambios químicos a altas temperaturas y diferencias en la volatilidad

Uso de

Ingredientes frescos (especialmente los sabores, pero grasas, frutos secos y otros ingredientes también).

Muchos sabores se degradan con el tiempo durante el almacenamiento

Universidad Autónoma del Estado de Hidalgo

Instituto de Ciencias Básicas e Ingeniería

Área Académica de Química

Licenciatura: Química de Alimentos

Taller Optativo de Alimentos III (Tecnología de Azúcar y Cacao)

"Caramelos duros"

Hernández Amador Claudia Montserrat

Islas Tenorio Tania Yessenia

8°1

Referencias

Hartel, R. W., Joachim, H., & Hofberger, R. (2018). Compound Coatings. In Confectionery Science and Technology. Chapter 8 "Hard Candy".(pp. 211-244). Springer, Cham.