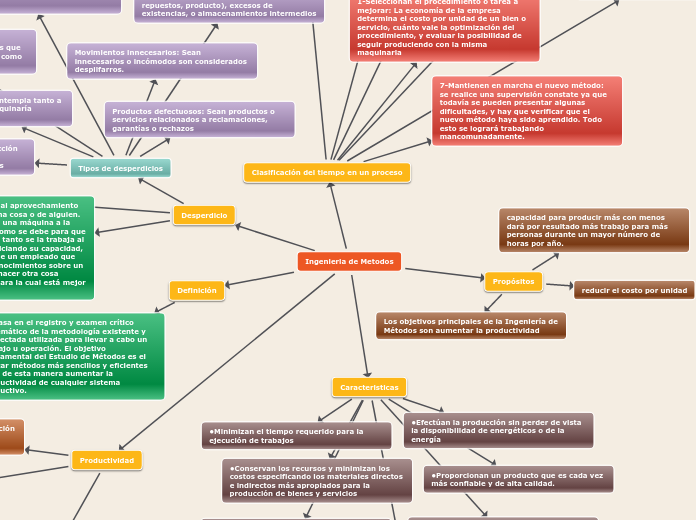

Ingenieria de Metodos

Definición

se basa en el registro y examen crítico sistemático de la metodología existente y proyectada utilizada para llevar a cabo un trabajo u operación. El objetivo fundamental del Estudio de Métodos es el aplicar métodos más sencillos y eficientes para de esta manera aumentar la productividad de cualquier sistema productivo.

Propósitos

Los objetivos principales de la Ingeniería de Métodos son aumentar la productividad

reducir el costo por unidad

capacidad para producir más con menos dará por resultado más trabajo para más personas durante un mayor número de horas por año.

Caracteristicas

•Minimizan el tiempo requerido para la ejecución de trabajos

•Conservan los recursos y minimizan los costos especificando los materiales directos e indirectos más apropiados para la producción de bienes y servicios

•Efectúan la producción sin perder de vista la disponibilidad de energéticos o de la energía

•Proporcionan un producto que es cada vez más confiable y de alta calidad.

•Maximizan la seguridad, la salud y el bienestar de todos los empleados o trabajadores

•Realizan la producción considerando cada vez más la protección necesaria de las condiciones ambientales

•Aplican un programa de administración según un alto nivel humano

Desperdicio

Un desperdicio es el mal aprovechamiento que se realiza de alguna cosa o de alguien. Es decir, se tiene algo, una máquina a la cual no se la explota como se debe para que rinda su máximo y por tanto se la trabaja al mínimo nivel, desperdiciando su capacidad, o en su defecto se tiene un empleado que dispone de muchos conocimientos sobre un tema y se lo manda a hacer otra cosa totalmente diferente para la cual está mejor preparado

Tipos de desperdicios

Sobreproducción: El exceso de producción se considera como la fabricación no ajustada a las cantidades demandadas

Esperas: Este despilfarro contempla tanto a personal pasivo, como a maquinaría inactiva

Transportes: Las manipulaciones y traslados de materiales o documentos que no agreguen valor, son consideradas como despilfarros

Despilfarros de operación: Realización de actividades innecesarias y/o haciendo uso de maquinaria o herramientas en mal estado

Inventario: Unidades obsoletas (materiales, repuestos, producto), excesos de existencias, o almacenamientos intermedios

Movimientos innecesarios: Sean innecesarios o incómodos son considerados despilfarros.

Productos defectuosos: Sean productos o servicios relacionados a reclamaciones, garantías o rechazos

Identificación y prevención

Identificacion: una técnica transversal de apoyo en la identificación, análisis y solución causal de los despilfarros, esta es la técnica del interrogatorio, a través de esta técnica podemos concluir de una manera rápida acerca de la existencia y causa real de despilfarros.

Prevención:dinámica eficiente de eliminación de despilfarros consiste en su expresa solución y en la inclusión del personal en todas las etapas de la mejora. Es por ello que dependiendo de la técnica utilizada en la metodología de identificación se consignará debidamente el responsable de la acción correctiva y la fecha límite para comprobar el resultado de la medida

Clasificación del tiempo en un proceso

1-Seleccionan el procedimiento o tarea a mejorar: La economía de la empresa determina el costo por unidad de un bien o servicio, cuánto vale la optimización del procedimiento, y evaluar la posibilidad de seguir produciendo con la misma maquinaria

2-Registran la información referente a dicha tarea: Para crear un nuevo procedimiento antes se debe recabar la mayor información posible sobre el actual, es en base a esta información recabada que se podrá construir desde cero uno nuevo procedimiento

3-Examinan de manera objetiva dicha información: Luego de recabar la información con respecto al método actual el ingeniero utiliza los distintos métodos de registro para elaborar un nuevo plan que le permitirá mejorar el gran proceso de producción

4-Proponer un nuevo método: una vez elegido el método próximo a ejecutar. Su fin es disminuir los costos y optimizar todo el procedimiento de producción. Este paso ayudara a definir, implementar y mantener el método propuesto

5-Definir el nuevo método:esta es la transformación del antiguo método en forma de una nueva versión. La definición del nuevo método se realizará por escrito a través de un manual de instrucciones sobre todo para el operario

6-Lo implantan: se debe contar con la cooperación de la junta directiva y los supervisores. Esta fase es la decisiva ya que se llevara a la práctica el nuevo procedimiento, se verán las capacidades que tiene el Ingeniero en Métodos

7-Mantienen en marcha el nuevo método: se realice una supervisión constate ya que todavía se pueden presentar algunas dificultades, y hay que verificar que el nuevo método haya sido aprendido. Todo esto se logrará trabajando mancomunadamente.

Productividad

Definicion:Es la relación entre la producción obtenida y los recursos utilizados para obtenerla

Aumento de la productividad

1.Tecnología: su mejora resulta en un aumento de la producción marginal del factor que experimentó el avance tecnológico. De esta manera se puede aumentar la producción total sin gastar más recursos en la implementación de otros insumos.

2.Organización: una organización adecuada aumenta la eficiencia de los procesos, al hacer que todos los factores funcionen dentro de un sistema que establece roles específicos para cada uno

3.Recursos humanos: bienestar. Mientras más satisfechas se sientan las personas que trabajan dentro de un proceso productivo, mayor será su rendimiento

4.Relaciones laborales: trabajo en equipo armónico y sincronizado en condiciones ambientalmente favorables, manteniendo valores como el respeto o el servicio.

5.Condiciones de trabajo: es necesario que cada trabajador cuente con las herramientas necesarias para realizar su trabajo eficientemente. Si hay carencias la productividad se verá afectada, pues habrá una parte de la tarea que no se podrá cumplir por deficiencias técnicas

Factores que influyen en la productividad (Negativamente)

1-la organización del trabajo

2-Mala Planificación

3-Entorno

4-Tiempos de trabajo

5-Riesgo de accidentes

6-Dependencia tecnológica

7-falta de Personal

8-impuntualidad

9-Competencia