Soldadura y corte

Principios fundamentales

Soldar

Unión de dos o más metales asegurando la continuidad da la materia.

Soldeo

Proceso de soldeo, ciclo térmico fusión localizada y tratamiento térmico.

Soldadura

Resultado del proceso de soldeo

Definicion

“Proceso de unión que produce la coalescencia de materiales calentándolos a la temperatura de soldadura, con o sin la aplicación de presión sola y con o sin el uso de metal de aportación”

La soldadura es un proceso de manufactura

en constante evolucion

Soldadura fuerte

Se introduce una aleación no ferrosa en estado líquido entre las piezas del metal a unir y se deja solidificar.

El material de aporte, tiene su temperatura de fusión superior a los 430ºC

Clasificacion de como se aplica el material

Inmersión.

El metal de aporte fundido se introduce entre las dos piezas que se van a unir

Horno

El metal de aporte sólido, se pone entre las piezas a unir, estas se calientan en un horno, para que con la temperatura se derrita al metal

Soplete

El calor se aplica con un soplete de manera local en las partes del metal a unir, el metal de aporte en forma de alambre se derrite en la junta.

Electricidad

La temperatura de las partes a unir y del metal de aporte se puede lograr por medio de resistencia a la corriente, por inducción o por arco, en los tres métodos el calentamiento se da por el paso de la corriente entre las piezas metálicas a unir.

Soldadura blanda

Es la unión de dos o más piezas de metal por medio de una metal diferente que se aplica entre ellas en estado líquido, a una temperatura que no excede de los 430ºC.

Utilizan principalmente aleaciones de plomo y estaño

Es utilizado para la unión de piezas que no estarán sometidas a grandes cargas o fuerzas.

Algunas aplicaciones

Hilos bobinados en carretes

Varillas

Bolas

Discos y arandelas

Tipos mas comunes desoldadores

Soldador miniatura (de lápiz)

Soldador temperatura controlada,

Soldador de pistola,

Soldador de martillo.

Soldador automático

Estación de solde

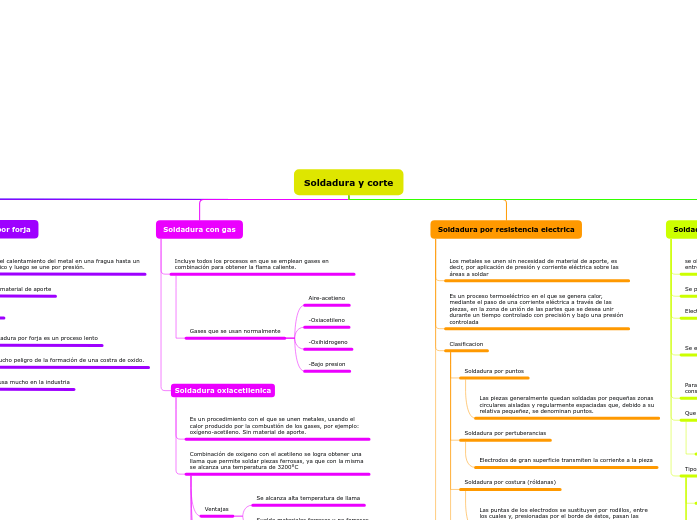

Soldadura por forja

Consiste en el calentamiento del metal en una fragua hasta un estado plástico y luego se une por presión.

No requiere material de aporte

Desventajas

La soldadura por forja es un proceso lento

Hay mucho peligro de la formación de una costra de oxido.

No se usa mucho en la industria

Soldadura con gas

Incluye todos los procesos en que se emplean gases en combinación para obtener la flama caliente.

Gases que se usan normalmente

Aire-acetieno

-Oxiacetileno

-Oxihidrogeno

-Bajo presion

Soldadura oxiacetilenica

Es un procedimiento con el que se unen metales, usando el calor producido por la combustión de los gases, por ejemplo: oxígeno-acetileno. Sin material de aporte.

Combinación de oxigeno con el acetileno se logra obtener una llama que permite soldar piezas ferrosas, ya que con la misma se alcanza una temperatura de 3200°C

Ventajas

Se alcanza alta temperatura de llama

Suelda materiales ferrosos y no ferrosos

Desventajas

Es un proceso más caro que el de oxígeno –propano.

Equipo

Cilindro de Oxígeno

Cilindro de acetileno

Válvulas

Regulador para Oxigeno

Regulador para acetileno

Mangueras

Soplete

boquilla

Carro Transporte

Tipos de llama

Llama neutra

Proporcion correcta

Llama oxidante

Mas oxigeno que acetileno

Llama reductora

Mas acetileno que oxigeno

Soldadura por resistencia electrica

Los metales se unen sin necesidad de material de aporte, es decir, por aplicación de presión y corriente eléctrica sobre las áreas a soldar

Es un proceso termoeléctrico en el que se genera calor, mediante el paso de una corriente eléctrica a través de las piezas, en la zona de unión de las partes que se desea unir durante un tiempo controlado con precisión y bajo una presión controlada

Clasificacion

Soldadura por puntos

Las piezas generalmente quedan soldadas por pequeñas zonas circulares aisladas y regularmente espaciadas que, debido a su relativa pequeñez, se denominan puntos.

Soldadura por pertuberancias

Electrodos de gran superficie transmiten la corriente a la pieza

Soldadura por costura (róldanas)

Las puntas de los electrodos se sustituyen por rodillos, entre los cuales y, presionadas por el borde de éstos, pasan las piezas a soldar

Soldadura a tope

Consiste en aliner las partes a soldar de modo que se junten a tope y se calienta por resistencia en esta zona

Ventajas

Tiempo de proceso muy corto

Limpio y ecologico

No requiere consumibles

Soldadura por arco .

se obtiene por medio del calor producido por un arco eléctrico entre la pieza y el electrodo.

Se puede utilizar CA o CD.

Electrodo también sirve de metal de aporte

Se efectúa formando un arco eléctrico entre 2 electrodos

Pieza de trabajo (metal de base)

Varilla (denominada electrodo)

Para la soldadura efectiva por arco, se requiere una corriente constante

Que es un electrodo

Son varillas metálicas preparadas para servir como polo del circuito

Tipos de proceso de soldadura por arco eléctrico

Con núcleo fundente (FCAW).

* Con núcleo fundente auto protegido.

De tungsteno con gas (GTAW o TIG).

Es aquella en la que el electrodo de la máquina es de tungsteno, por lo que el metal de aporte se debe añadir por separado.

Ventajas

soldaduras excepcionalmente limpias

No produce escoria

solda casi todo tipo de metales

Se utiliza principalmente para soldar aluminio, y aceros inoxidables

Metálico con gas (GMAW o MIG).

Es la que el electrodo es de un metal que se utiliza como metal de aporte, por lo que este sistema es considerado como un proceso de soldadura continua.

Ventajas

es un proceso versátil

Se usa en espesores delgados y

medios

Metálico protegido (SMAW).

Sumergido (SAW)

Corte con gas oxicombustible (OFC)

Separa o elimina metal mediante la reacción química de oxígeno con el metal a temperaturas elevadas

La operación de corte la realiza el chorro de oxígeno

El gas combustible puede ser acetileno, propano, gas natural o gases mezcla

Corte por arco de plasma (PAC)

Separa metal empleando un arco constreñido para fundir un área localizada de la pieza de trabajo, que al mismo tiempo elimine el material derretido con un chorro de alta velocidad de gas ionizado que sale por el orificio de constricción.

Temperaturas de 10 000° a 14

000°C.