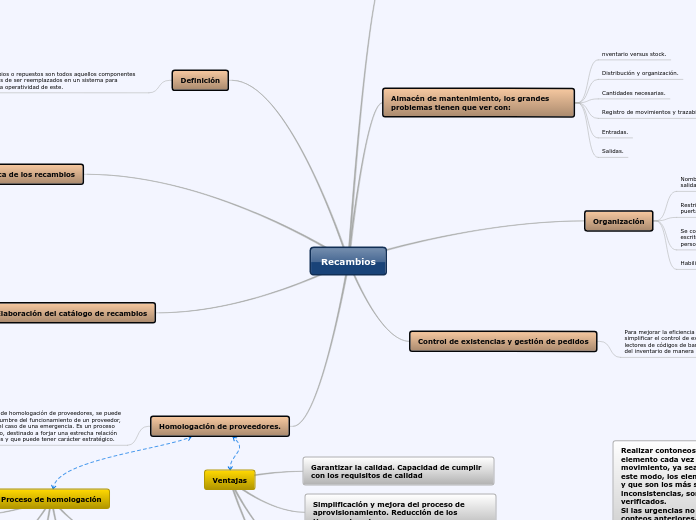

Recambios

Gestión y aprovisionamiento

Aprovisionamiento habitual

Necesidades genéricas de almacén y a operaciones de mantenimiento preventivo.

Aprovisionamiento de urgencia

Asociado a una avería. Recambio necesario

Almacén de mantenimiento, los grandes problemas tienen que ver con:

nventario versus stock.

Distribución y organización.

Cantidades necesarias.

Registro de movimientos y trazabilidad.

Entradas.

Salidas.

Organización

Nombrar a una persona responsable de las entradas y de las salidas.

Restringir el acceso físicamente, mediante cerraduras, puertas, etc.

Se comunica al responsable sus responsabilidades (por escrito) y se informa de las normas de acceso al resto del personal.

Habilitar zonas de expedición y recepción de material

Control de existencias y gestión de pedidos

Para mejorar la eficiencia en el funcionamiento del almacén y simplificar el control de existencias, hoy día se suelen utilizar lectores de códigos de barras que realizan las actualizaciones del inventario de manera automática.

Definición

Los recambios o repuestos son todos aquellos componentes susceptibles de ser reemplazados en un sistema para mantener la operatividad de este.

Problemática de los recambios

Problemas en la identificación del recambio necesario. Debido a una documentación incompleta.

Problemas en el catálogo de recambios. La pieza no aparece reflejada en el catálogo

Problemas en el aprovisionamiento. El proceso de pedido normal es largo, el proveedor no tiene la pieza en stock o tarda en enviarla

Problemas en el almacén. No se encuentra en la ubicación especificada

Elaboración del catálogo de recambios

La función del catálogo técnico es básicamente reunir, de manera ordenada, los diferentes recambios necesarios para el mantenimiento de cada sistema

La función del inventario de recambios es reunir la información de disponibilidad de los elementos del almacén de mantenimiento.

Recambios estándar.

Recambios especiales.

Consumibles.

Base de datos para conseguir una mejor organización. Tabla en filas y columnas

Homologación de proveedores.

Gracias al proceso de homologación de proveedores, se puede eliminar la incertidumbre del funcionamiento de un proveedor, especialmente en el caso de una emergencia. Es un proceso laborioso y delicado, destinado a forjar una estrecha relación con los proveedores y que puede tener carácter estratégico.