3. ANALISIS DE LA OPERACION ANGUIANO MEDINA CESAR ALBERTO 17310013

3.1 NUEVE ENFOQUES PRINCIPALES DEL ANALISIS DE OPERACION

3.1.1 PROPOSITO DE LA OPERACION

Es el paso mas importante, la mejor manera de simplificar una operación es formular una manera de obtener los mismos resultados o mejores sin costo adicional.

Una regla primordial a observar es tratar de eliminar o combinar un operación antes de mejorarla. La operaciones innecesarias son frecuentemente resultado de una planeacion inapropiada en el momento de iniciar el trabajo.Estas pueden originarse por la ejecución inapropiada de una operación previa o cuando se introduce una operación para facilitar otra que le sigue.

3.1.2 DISEÑO DE PARTES

Un buen Ingeniero de Métodos debe de revisar todos los diseños en busca de mejoras posibles. Los diseños no son permanentes y pueden cambiarse y si resulta un mejoramiento y la importancia del trabajo significativa, entonces se debe realizar el cambio.

Algunas indicaciones diseños de costo menor:

Reducir el numero de partes, simplificando el diseño

Reducir el numero de operaciones y la magnitud de los recorridos en la fabricaciones uniendo mejor las partes y haciendo mas fáciles el acabado a maquina y el ensamble.

Utilizar mejor material.

Liberar las tolerancias y confiar en la exactitud de las operaciones. La simplificación del diseño se puede amplificar tanto a un proceso como a un producto. Los siguientes criterios se aplican a el desarrollo de formas:

Mantener la simplicidad de la forma, conservando la cantidad necesaria de información de entrada (escritura a mano, mecanografía, procesador de palabras) en un mínimo.

Dejar espacios amplios para cada elemento de la información, permitiendo el uso de diferentes métodos de entrada.

Ordenar el patrón lógico de la información de entrada.

Codificar la forma en colores para facilitas su distribución u orientación.

Codificar la forma en colores para facilitas su distribución u orientación.

Dejar margenes adecuados para facilitar la ampliación de medios de archivos usuales

Reducir las formas para terminales de computadoras, a una sola página.

3.1.3 TOLERANCIAS Y ESPECIFICACIONES

Se relaciona con la calidad del producto, a veces se tiende de a incorporar especificaciones mas rígidas de lo necesario. Esto se debe a veces por la falta de conocimiento en los costos de los productos. El analista de método debe de conocer bien los detalles de costos y estar consciente del efecto que la reducción innecesaria de las tolerancias o rechazos pueden tener en el precio de venta.

Es común que este punto se considere al revisar el diseño. Sien embargo, generalmente esto es adecuado y conviene considerar el asunto de las tolerancias y especificaciones independientemente de los otros enfoques en el análisis de la operación.

Es importante señalar que los diseñadores tienen una tendencia natural a establecer especificaciones mas rigurosas de lo necesario cuando desarrollan un producto. Generalmente se hacen por dos razones:

Falta de comprención de los elementos.

La creencia de que es necesario especificar las tolerancias y especificaciones mas estrechas de lo que realmente es necesario para hacer que los departamentos de fabricación se apeguen al intervalo de tolerancias requerido.

3.1.4 MATERIAL

Es uno de los primeros puntos que se debe de considerar, a veces suele ser difícil escoger el material correcto debido a la gran variedad disponible. Los analistas de método deben de examinar las siguientes posibilidades parra los materiales directos e indirectos utilizados en un proceso:

Buscar un material menos costoso.

Encontrar materiales mas fáciles de procesar

Emplear materiales en forma mas económica.

Utilizar materiales de desecho

Usar mas económicamente los suministros y herramientas.

Estandarizar los materiales.

Buscar el mejor proveedor desde el punto de vista del precio y surtido disponible.

3.1.5 SECUENCIA Y PROCESOS DE MANUFACTURA

Para el mejoramiento de los procesos de manufactura hay que efectuar una investigación de cuatro aspectos:

Al cambio de una operación, considerar los posibles efectos sobre las otras operaciones.

(Reorganización de operaciones)

Mecanización de las operaciones manuales.

Utilización de las mejores maquinas y herramientas en las operaciones mecánicas de la manera mas eficiente.

Operación mas eficiente de los dispositivos e instalaciones mecánicas.

El tiempo dedicado al proceso de manufactura se divide en tres pasos:

Planeación y control de inventarios.

Operación de reparación.

Manufactura en proceso.

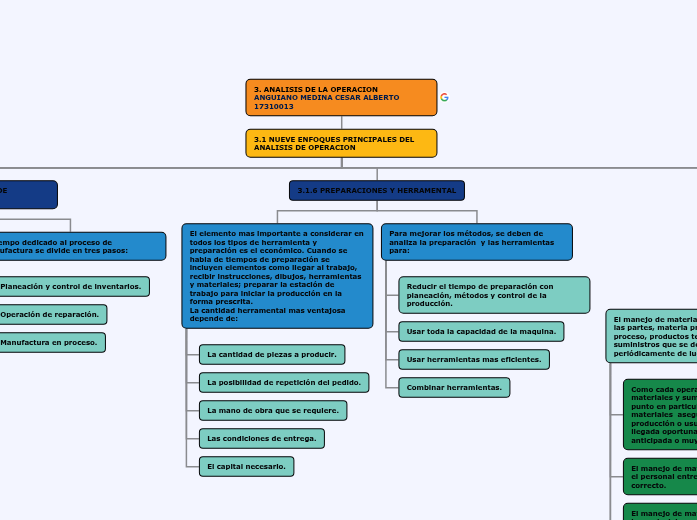

3.1.6 PREPARACIONES Y HERRAMENTAL

El elemento mas importante a considerar en todos los tipos de herramienta y preparación es el económico. Cuando se habla de tiempos de preparación se incluyen elementos como llegar al trabajo, recibir instrucciones, dibujos, herramientas y materiales; preparar la estación de trabajo para iniciar la producción en la forma prescrita. La cantidad herramental mas ventajosa depende de:

La cantidad de piezas a producir.

La posibilidad de repetición del pedido.

La mano de obra que se requiere.

Las condiciones de entrega.

El capital necesario.

Para mejorar los métodos, se deben de analiza la preparación y las herramientas para:

Reducir el tiempo de preparación con planeación, métodos y control de la producción.

Usar toda la capacidad de la maquina.

Usar herramientas mas eficientes.

Combinar herramientas.

3.1.7 MANEJO DE MATERIALES

Es movimiento, traslado, almacenamiento, control y protección de materiales y productos a lo largo de su proceso de fabricación y distribución.

Las consideraciones a tomar en cuanta qui son: tiempo, lugar, cantidad y espacio.

El manejo de materiales debe asegurar que las partes, materia prima, y material en proceso, productos terminados y suministros que se desplacen periódicamente de lugar a lugar.

Como cada operación del proceso requiere materiales y suministros a tiempo en un punto en particular, el eficaz manejo de los materiales asegura que ningún proceso de producción o usuario sera afectado por la llegada oportuna del material no demasiado anticipada o muy tardía

El manejo de materiales debe asegurar que el personal entregue el material en el lugar correcto.

El manejo de materiales debe asegurar que los materiales sean entregados en cada lugar sin nungun daño en la cantidad correcta.

El manejo de materiales debe considerar el espacio para almacenamiento, tanto como temporal como potencial.

Se debe de considerar los siguientes puntos para reducir el tiempo dedicado al manejo de materiales:

Reducir el tiempo dedicado recoger el material, minimizar el material, minimizar el manejo manual costoso y cansado en la maquina o centro de trabajo. Da al operario la oportunidad de hacer su trabajo mas rápido, con menor fatiga y mayor seguridad.

Usar equipo mecanizado o automático: mecanizar el manejo de materiales casi siempre reduce costos de mano de obra y los daños a los materiales, mejora la seguridad, alivia la fatiga y aumenta la producción, sin embargo se debe tener el cuidado de seleccionar el equipo y los métodos.

Utilizar las instalaciones de manejo de materiales existentes: tanto los métodos como el equipo deben de tener flexibilidad para realizar una variedad de tareas de manejo de materiales con condiciones variables.

Manejar los materiales con mas cuidado: investigaciones indican que cerca del 40% de los accidentes de la planta ocurren durante las operaciones del manejo de materiales, de estos 25% son causados por levantamiento y cambio del lugar del material. Un mejor manejo de materiales reduce los daños al producto.

Considerar la aplicación de códigos de barra para los inventarios: este método a acortado las colas en las cajas de los supermercados y existen 5 razones para justificarlas: exactitud, desempeño, aceptación, bajo costo y portabilidad.

3.1.8 DISTRIBUCION DE PLANTA

El objetivo principal de una distribución de planta efectiva es desarrollar un sistema de producción que permita la manufactura del numero deseado de productos, con la calidad deseada al menos costo.Abarca las tarjetas de operación y control de inventario, manejo de materiales, programación, encaminamiento y

recorrido y despacho de trabajo.

TIPOS DE DISTRIBUCIÓN:

Distribución en linea: la maquinaria se localiza de tal manera que el flujo de una operación a la siguiente se minimiza para cualquier grupo de productos. Es común en ciertas operaciones de producción en masa.

Distribución por producto: necesita una inversión inicial mayor ya que requiere lineas de servicio duplicadas como el aire, agua gas, etc. La insatisfacción de los empleados puede ser grande.

Distribución por proceso: En este agrupamiento de instalaciones similares. Tiene la apariencia de limpieza y orden, y tiende a promover los empleados, como ventaja tiene la posibilidad de transportes largos y regreso constantes.

Sin importar el tipo de distribución, se deben tomar en cuenta las siguientes consideraciones:

Producción en serie:

el material que se acumule al lado de una estación de trabajo, debe estar en condiciones de entrar a la siguiente operación.

Producción diversificada:

Se debe permitir traslados cortos, el material debe estar al alcance del operario.

Diseño de la estación:

el operario debe poder cambiar de posición regularmente.

Operaciones en maquinas múltiples:

El equipo se debe agrupar alrededor del operario.

Almacenamiento eficiente de productos:

Se deben tener el almacenamiento de forma que se aminore la búsqueda y el doble manejo.

Mayor eficiencia del obrero:

Los sitios de servicios deben estar cerca de las áreas de producción.

En las oficinas:

se debe de tener una separación entre empleados de al menos 1.5 m.

El operario:

debe de tener fácil acceso visual a las estaciones de trabajo, principalmente en las secciones que requieren control.

3.1.9 DISEÑO DE TRABAJO

Se refiere a la forma en que se organiza un conjunto de tareas o un trabajo entero. El diseño de trabajo ayuda a determinar:

Que tareas se estan haciendo

Como se estan haciendo las tareas

Como se hacen muchas tareas

En que orden se hacen las tareas

Toma en cuenta todos los factores que afectan el trabajo y organiza el contenido y las tareas de manera que el trabajo completo tenga menos posibilidad de ser un riesgo para el empleado:

Rotacion de trabajo

Ampliacion de trabajo

Ritmo de tarea/maquina

Recesos de trabajo

Horas de trabajo