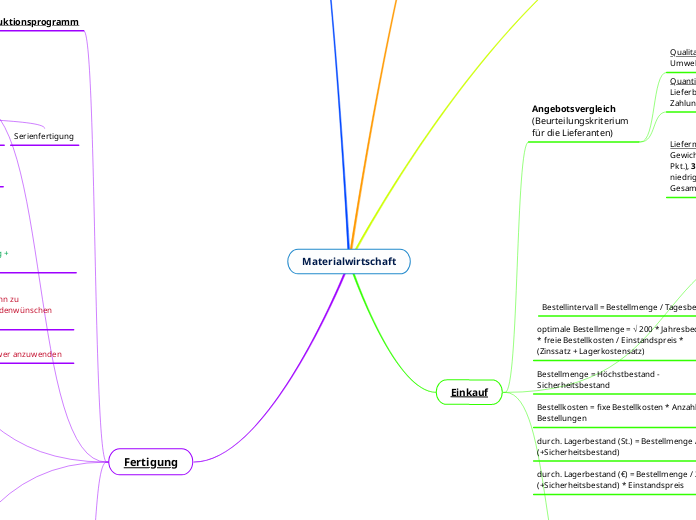

Materialwirtschaft

Lagerung

ordnungsgemäße Lagerung

Bestandskontrolle

Inventuren

Ziele

geringe Materialkosten (niedrige Einstandspreise u. Lagerkosten)

hoher Verwertungsgrad

hohe Lieferbereitschaft (Flexibilität, Sicherung der Produktion)

hohe Produktqualität (Kundenzufriedenheit)

schadstoffarme Produktion

geringe Kapitalbindung (geringer Lagerbestand, hohe Liquidität, geringeres Risiko)

Einkauf

Angebotsvergleich (Beurteilungskriterium für die Lieferanten)

Qualitativ: Qualität; Zuverlässigkeit; Umweltfreundlichkeit; Flexibilität; Erfahrung

Quantitativ: Preis; Lieferbedingungen; Lieferbereitschaft; Kulanz; Zahlungsbedingungen

Liefermatrix: 1. Kriterien bestimmen, 2. Gewichtungsfaktoren zuteilen (insge. 100 Pkt.), 3. Lieferanten bewerten (10 höchste > 1 niedrigste), 4. verteilten Punkte gewichten, 5. Gesamtpunktzahl zusammenzählen

Beschaffungsarten überprüfen

Vorratsbeschaffung

Bestellpunktverfahren

Sicherheitsbestand = Tagesbedarf * Sicherheitszuschlag in Tage

Meldebestand = Sicherheitsbestand + (Lieferzeit * Tagesbedarf)

Bestellintervall = Bestellmenge / Tagesbedarf

optimale Bestellmenge = √ 200 * Jahresbedarf * freie Bestellkosten / Einstandspreis * (Zinssatz + Lagerkostensatz)

Bestellmenge = Höchstbestand - Sicherheitsbestand

Bestellkosten = fixe Bestellkosten * Anzahl Bestellungen

durch. Lagerbestand (St.) = Bestellmenge / 2 (+Sicherheitsbestand)

durch. Lagerbestand (€) = Bestellmenge / 2 (+Sicherheitsbestand) * Einstandspreis

Höchstbestand = Sicherheitsbestand + Bestellmenge

Bestellrhytmusverfahren

Einzelbeschaffung

Just-In-Time

ABC-Analyse (welchen Bereichen soll am meisten Aufmerksamkeit gegeben werden)

1. Verbrauchswert in € berechnen, 2. Nach Rang sortieren, 3. Kum. Verbrauchswert berechnen, 4. Kum. Wert in % berechnen, 5. Güter in A, B, C einteilen

Kum. Wert in %: Kumulierter Verbrauchswert * 100 / Gesamtsumme von Verbrauchswert

Disposition (= Zuweisung; Verwaltung)

optimale Bestellmenge

optimale Bestelltermine

Fertigung

1. Produktionsprogramm

Programmbreite (wenige Produktarten = Enges Programm; viele Produktarten = Breites Programm)

Programmtiefe (wenige Varianten = flaches Programm; viele Varianten = Tiefes Programm)

Fertigungstiefe = Eigene Wertschöpfung / Produktionswert * 100

2. Fertigungstypen

Einzelfertigung

Sortenfertigung

Partiefertigung

Massenfertigung

Chargefertigung

Serienfertigung

3. Typung und Normung

Normung

genaue Strukturen

verkleinerung des Lagers

(weniger Arten von Artikeln)

vielseitige Verwendbarkeit von Teilen

leichterer

Bestellvorgang/Verkauf

leichtere Konstruktion

(genormte Einzelteile liegen

bereits vor)

leichterer Austausch von

Teilen --> Reparatur

schnellere Montage, da

den Arbeitskräften die

Normteile geläufig sind

Typung

siehe Vorteile der Normung + Personaleinsparung

zu weit geführte Typung kann zu unübereinstimmenden Kundenwünschen führen

Anpassung/Umrüstung bei Nachfrageänderungen schwer anzuwenden

4. Fertigungsverfahren

Fließenfertigung

keine Liegezeiten/Zwischenlager

hohe Kapitalbindung

hohe Automatisierung möglich

Produktionsstopgefahr

einfache Steuerung

monotone Arbeit

verkürzte Durchlaufzeit

unflexibel

niedrige Transportkosten

Störanfällig

weniger Mitarbeiter nötig

Trennung von Fachkräften

Werkstättenfertigung

geringe Umstellkosten

lange Durchlaufzeiten

geringe Kapazitätsbindung

ungleichmäßige Kapazitätsauslastung

hohe Flexibilität

hohe Transport & Lagerkosten

abwechslungsreiche Tätigkeiten

hohe Motivation

geringer Krankenstand

geringe Fluktuation

Gruppenfertigung

übersichtlicher Produktionsprozess

Liegzeit

bessere Teamfähigkeit

höherer Planungsaufwand

höhere Motivation

Qualifizierte und motivierte Mitarbeiter erforderlich

geringe Störanfälligkeit

Zwischenlager erforderlich

geförderte Kooperationsbereitschaft

eingeschränkte Flexibilität

geringe Transportzeiten

hoher Kapitalbedarf

5. Produktions & Absatzmenge

Emanzipation

hohe

Lieferbereitschaft

Absatzrisiko

gleichmäßige

Arbeitszeiten

hohe Lagerkosten

einfache Kapazitäts &

Personaleinsatzplanung

aufwendige

Lagerhaltung

niedrige

Fertigungskosten

Eskalation

(partielle Synchronisation)

innerhalb der Stufen

relativ geringe

Lagerkosten

Vermeidung von

Schwankungen der

Produktionskapazität

individuelle & schnelle

Umsetzung von

Kundenwünschen

Synchronisation

geringe Lagerkosten

eingeschränkte

Lieferbereitschaft

Flexibilität

zuverlässige

Absatzprogramme