SOLIDIFICACION Y PROPIEDADES MECANICAS DE LOS METALES Tema 2

Solidificación de metales

Etapas

1.-Formación de núcleos

Nucleación Homogénea

El metal fundido proporciona por si mismo los átomos para formar núcleos.

Nucleación Heterogénea

Presencia de impurezas insolubles o al contacto con el molde.

2.-Crecimiento del núcleo

(cristales y estructura granular)

La estructura granular que forma puede ser de 2 tipos

Granular fina

Granular gruesa y tosca

Fundiciones Industriales

Metales y aleaciones se presentan

en formas para ser trabajados.

✔ Planchones

✔ Tochos

✔ Coquillas

✔ Barras

Método CzochralsKi

Método para obtención de

metales monocristalinos.

Obtención del lingote

Oblea de silicio impresa.

Soluciones solidas metálicas

Aleación metálica

Mezcla de dos o mas metales

y un no metal. Hay aleaciones sencillas y

complejas

Soluciones solidas

Sustitucionales

Intersticiales

Tamaño de grano

Es importante por que

la cantidad de superficie de limite grano

tiene un efecto significativo en la resistencia

Método de medida de grano

ATSM

N=2(n-1)

N:numero de grano por pulgada

n:numero entero referido al índice ASTM

Microscopio Electrónico

de barrido (SEM)

Instrumento que genera un haz

de electrones sobre un punto exacto.

Muestra fractografias SEM

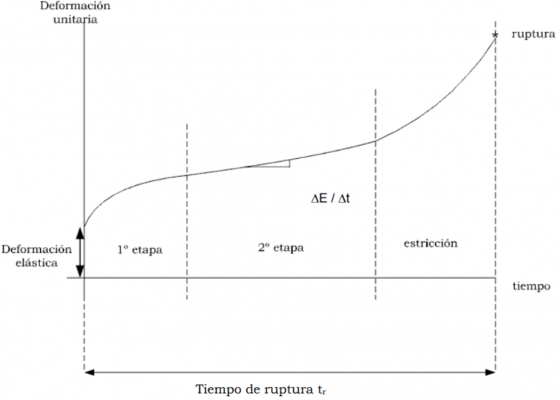

Fluencia y tensión

de rotura de metales

Termofluencia

de metales

Deformación dependiente

del tiempo

Fallo por termofluencia

Ensayo de Termofuencia

Se determinan los

efectos de termofluencia y esfuerzos

sobre la rapidez de la termofluencia

Prueba de fractura

por Termofluencia

Misma que el ensayo, excepto

que las cargas son superiores

y que la prueba efectúa hasta

la ruptura

Tenacidad y

ensayo de impacto

Es la medida de la cantidad de energía

que un material puede absorber

antes de fracturarse

Prueba de Charpy

Método de medida

Tenacidad ala fractura

Fatiga

Metal sometido

a esfuerzos repetitivos

Ensayo de Fatiga

Fallos importantes que

afectan la resistencia a la

fatiga de un metal.

✔ Concentración de esfuerzos

✔ Rugosidades superficiales

✔ Estado de la superficie

✔ El medio ambiente

Fractura de metales

Separación de un solido

bajo tensión en 2 o mas

partes.

Fractura dúctil

Fractura frágil

Hornos para recocido

Los rollos se colocan y son

cubiertos por e horno en

temperatura de 650 a 700 C

Tratamiento térmico

1) Recuperación

La resistencia de un metal

trabajado en frio se reduce

ligeramente, aumenta

significativamente la ductilidad

2) Recristalización

Calentar un metal trabajado en

frio, se nuclean nuevos granos

Factores que afectan al proceso

1.- Cantidad de deformación previa del metal

2.- Temperatura

3.- Tiempo

4.- Tamaño inicial del grano

5.- Composición de metal o aleación

3) Crecimiento del grano

PROPIEDADES MECANICAS

DE LOS METALES

Proceso de metales y aleaciones

Producto de aleación forjados

Al que es fabricado por trabajo del metal en frio y caliente.

Productos de fundición

Metal fundido y vaciado a un molde

Laminación en caliente

Laminación en frio

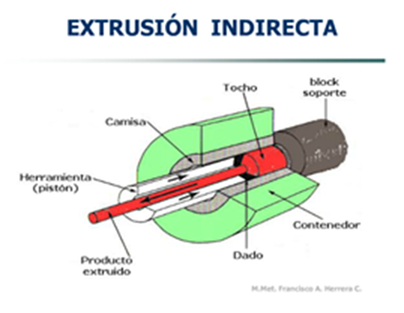

Extrusión de metales

y aleaciones

El proceso de extrusión

se utiliza para producir

barras cilíndricas o tubos huecos

Extrusion directa

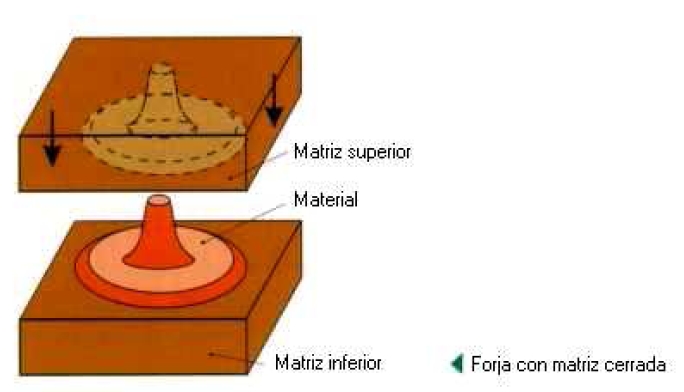

Forja

2 Tipos principales

de métodos de forja

Forja con martillo

Los procesos de forja

se clasifican en:

Forja con matrices abiertas

Forja con matrices cerradas

Trefilado

Forja con prensa

Porcentaje de reduccion

en frio para cables

%reducción en frio=área inicial- área finalx100

área inicial

Troquelado o

embutido profundo

Transforma laminas de

metal en artículos con

forma de copa.

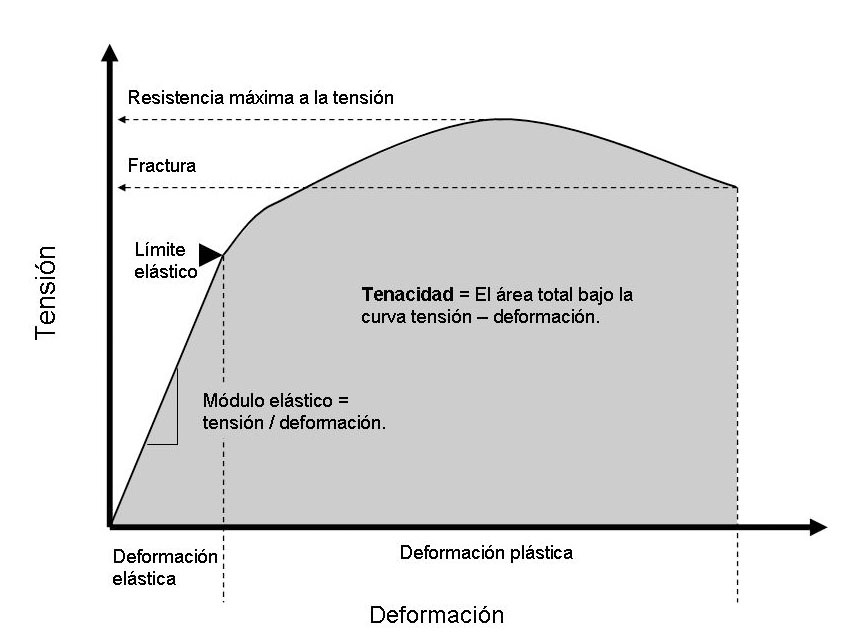

Tensión y

deformación

en metales

Deformación

Pieza de metal sometido a

una fuerza de tensión uniaxial

Deformación elástica

Deformación plástica

Tensión

Un área de la sección transversal

sometida a una fuerza de tensión

uniaxial

Tension= F

Ao

Deformación en

ingeniería

Esfuerzos

✔ Tensión o compresión

✔ Esfuerzo cortante puro

✔ Tensión biaxial

✔Presión hidrostática

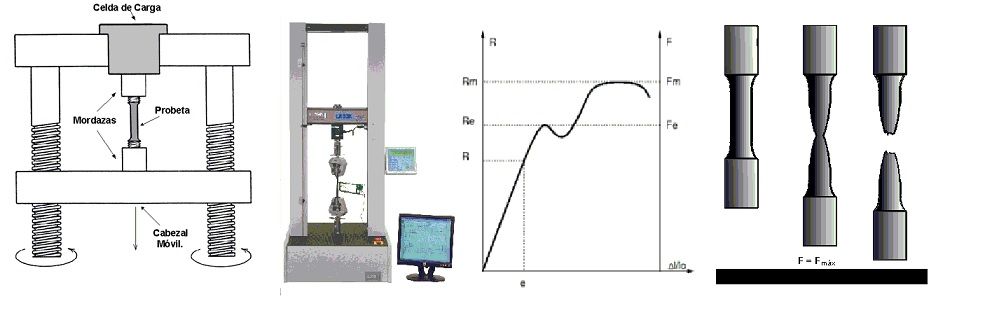

Prueba de

tensión

Evalúa la resistencia

de los metales y las

aleaciones.

Propiedades mecánicas

de los metales

Modulo de elasticidad

si se elimina colocada, la muestra

volverá a su longitud.

Limite elástico

Resistencia máxima

ala tensión

Porcentaje de erogación

%Elongación= long.final-long.inicialx100

Long. Inicial

Porcentaje de reducción de área

%Reducción en área=área inicial - área finalx100

área inicial

Tensión real y

Deformación real

Tensión Real = F

Ao

Dureza

Es una medida de la

resistencia de un metal

a la deformación

Endurecimiento de

metales por soluciones

solidas (aleaciones)

Se puede aumentar la resistencia

de los metales por el endurecimiento

por solución solida.