by Tatiana Lisbeth Sornoza Macias 5 years ago

2616

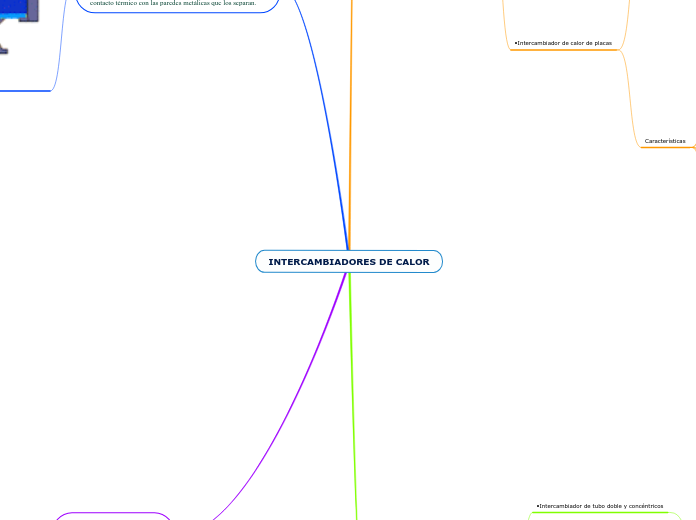

INTERCAMBIADORES DE CALOR

by Tatiana Lisbeth Sornoza Macias 5 years ago

2616

More like this

Ejemplo: El intercambiador regenerativo se emplea para el proceso de granallado en caliente en altos hornos, la fabricación de vidrio y acero, aumentar la eficiencia de los hornos de solera abierta y en alta presión calderas y aplicaciones químicas.

Materiales: Compuestos por materiales con alta capacidad calorífica volumétrica y baja conductividad térmica en la dirección longitudinal (flujo).

Peso: Vacío: 29,9 kg (66 libras), lleno: 35,6 kg (78,5 libras).

Tamaño: Altura: 1791,3 mm (70,5 pulg.), anchura: 438,6 mm (17,3 pulg.).

Potencia para el bombeo: 3400 KW

Costo: El factor de amortización de capital se estima de 0.18 para 800 horas/año de funcionamiento. Los costes de mantenimiento equivalen al 6% de los costes de capital. El factor global de amortización y mantenimiento, f, resulta de 6.7 x 10-9s-1. Los costes totales de operación vienen dados por: CT = Eg * Cgn * f * Zi, donde Eg es la energía del gas natural (KW), Cgn precio del gas natural y Zi el coste de adquisición de los equipos.

En el regenerativo el fluido caliente abandona el sistema cediendo su calor a un regenerador y posteriormente regresando al sistema; usan el mismo fluido para calentar y enfriar. Mientras que el no regenerativo usan fluidos separados para calentar y enfriar.

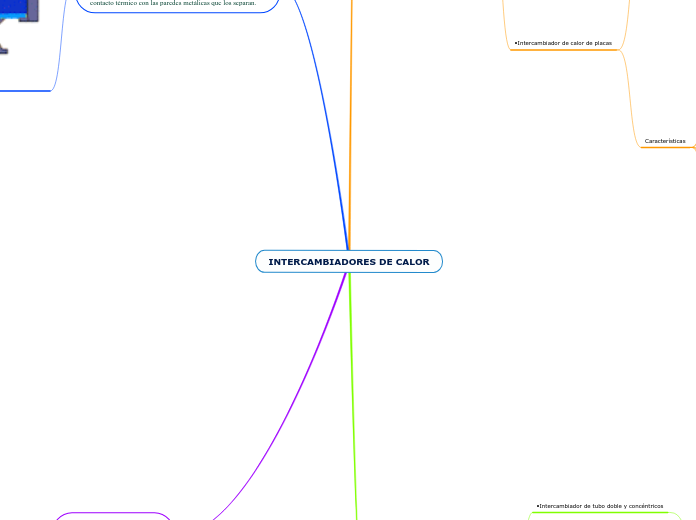

Empelados para refrigeración y calentamiento normales en productos lácteos, brewage, bebidas, industrias de alimentos, calefacción y refrigeración en la industria farmacéutica.

Usualmente de aluminio serie 1XXX

Peso: Pesan alrededor de 45 toneladas.

Tamaño: Dimensiones de (L*W*H): 800*330*930 cm.

Potencia para el bombeo: Su mayor utilidad es cuando la superficie total de transferencia requerida es pequeña (100 a 200 ft 2 o menor).

Costo: Su costo varía alrededor de los $500.00.

Flujo cruzado: Cuando uno de los fluidos fluye de manera perpendicular al otro fluido, es decir, uno de los fluidos pasa a través de tubos mientras que el otro pasa alrededor de dichos tubos formando un ángulo de 90°. Se clasifica en mezclado (uno de los dos fluidos fluye libremente en dirección ortogonal al otro sin restricciones) y no mezclado (se ponen unas placas para guiar el flujo de uno de los fluidos).

Características Generales

Son bastante comunes en procesos frigoríficos.

Dar ejemplos de aplicación industrial: Un ejemplo es el diseño de un intercambiador de un intercambiador de calor de doble tubo para el enfriamiento de acetona, según el estudio de Pérez A. (2019).

Materiales: Acero al Carbono - Acero Inoxidable - Aluminio - Cobre

Pueden pesar 68.000 kg.

Tamaño: Son utilizados cuando el requerimiento de área de transferencia de calor es pequeño (<50 m3). El tubo interno es de generalmente de cédula 80, mientras que el externo es de cedula estándar, el diámetro interno de 12 a 16 pulgadas, y el externo de 26 pulgadas, estese lo utiliza como oleoducto. Las longitudes de horquilla máximas son del orden de 6 a 7 metros.

Potencia para el bombeo: flujo en contracorriente pura resulta en hasta un 20% más de intercambio comparado con el que se obtendría mediante flujo paralelo, de modo que si se manejan corrientes pequeñas este equipo es el mejor, y también el más económico.

Costo: El valor total de este tipo de intercambiador puede ser hasta de 110 000 USD, pero este valor puede variar dependiente de su material.

Contraflujo: Cuando los dos fluidos fluyen en la misma dirección, pero en sentido opuesto, ya que el fluido con menor temperatura sale en contraflujo del intercambiador de calor en el extremo donde entra el fluido con mayor temperatura.

Flujo paralelo: Los dos fluidos, el frío y el caliente, entran en el intercambiador por el mismo extremo y se mueven en la misma dirección.

Un ejemplo industrial es el aplicado en el trabajo de Domínguez M. (2010), en donde usan este tipo de intercambiador de calor en un proceso de pasteurización de leche, en donde su costo variará según el tiempo y volumen, si son 30 minutos de operación para 250L, el costo de operación será de $29.63.

Materiales: Acero inoxidable AISI 304, 316, Titanio, Tinconel, Hastelloy, DiabonF100 (grafito + fluoroplásticos).

El peso del intercambiador depende del número de placas, por ejemplo: si tiene 7 placas, entonces 18.8 kg.

Tamaño: -. Espesores de placas: 0.5 a 1.2 mm -. Área de intercambio por placa: 0.032 a 3.4 m2 -. Área de intercambio por unidad: 0.1 a 2200 m2 . En los BHE máx. (70 m2) -. Espaciado entre canales: 1.6 a 5.5 mm -. Dimensiones placas: ancho (0.2 a 1.5 m) y alto (0.5 a 3 m) -. Dimensiones por unidad: 0.5 a 6 m -. Dimensiones de las conexiones: 1” a 18”. En los BHE máx. (4”)

Potencia alrededor de 40 000 Kcal/h.

Costo: Según el estudio de Vilches Karina (2013) el costo de operación es 90510,94 [USD/MW-año]

Consiste de placas en lugar de tubos para separar a los dos fluidos caliente y frío Los líquidos calientes y fríos se alternan entre cada uno de las placas y los bafles dirigen el flujo del líquido entre las placas. Es mucho más eficiente con respecto a un intercambiador de carcaza y tubos con volumen semejante, esto es debido a que las placas proporcionan una mayor área que la de los tubos.

Aplicaciones: Son parte esencial en los sistemas de refrigeración, acondicionamiento de aire y producción de energía, a nivel industrial.

Según el estudio de Vilches Karina (2013) el costo de operación es 76291,2267 [USD/MW-año]

Costos: Cuanto más largo es un intercambiador, menos tubos contiene, menor es el diámetro de la carcasa, su diseño es más simple y menor es su costo. El costo de operación = (Potencia de bombeo) * (Horas de operación) * (Precio de la electricidad)

Potencia para el bombeo: se determina el tipo de bomba a utilizar dependiendo el caudal que se requiera y el tipo de fluido a emplear. La eficiencia máxima es de 0.7476 o 74.76% a un caudal de 0.5 Gal/min para el fluido caliente y a un caudal de 9 L/min para el fluido frío, y en el caso de la disposición en contracorriente la eficiencia máxima es 0.7413 o 74.13% a un caudal de 0.5 Gal/min para el fluido caliente y a un caudal de 9 L/min para el fluido frío.

El peso del equipo es de alrededor de 148 kg.

Materiales: Se diseñan de acuerdo a los estándares publicados por la Asociación de Fabricantes de Intercambiadores Tubulares, conocida como TEMA (Tubular Exchanger Manufacturers Association).

Diámetro interno de la carcaza ≤ 1.524 mm (60 in); presión ≤ 207 bar (3.000 psi), relación (diámetro interno carcaza)*(presión) ≤ 105.000 mm bar (60.000 in psi), espesor de la carcaza a 50,8 mm (in), aproximadamente.

Intercambiador tubular que posee un conjunto de tubos en un contenedor llamado carcaza. En los extremos de los tubos, el fluido interno es separado del fluido externo de la carcaza por la(s) placa(s) del tubo. Los tubos se sujetan o se sueldan a una placa para proporcionan un sello adecuado.