SOLIDIFICACIÓN Y PROPIEDADES MECANICAS DE LOS METALES

Solidificación de metales

ETAPAS

Formación de núcleos.

Nucleación homogénea

Nucleación heterogénea

Crecimiento del núcleo.

Origen a cristales y

formación granular.

Fundiciones industriales

FORMAS PARA SER

TRABAJADOS

° Planchones

° Tochos

° Coquillas

° Barras

Planchones

Tochos

Coquillas

Barras

Método Czochralski

PRODUCCIÓN DE MONOCRISTALES

(En silicios de alta calidad)

Se funde el silicio.

Temperatura arriba del punto de fusión.

Agitación constante, introducir un monocristal de silicio de alta pureza.

El silicio fundido se adhiere al núcleo formando un cristal.

El monocristal se ajusta y se corta.

Se da tratamiento y se pulen para que este sin defectos.

Utilizados en la fabricación de dispositivos semicondutores

Soluciones sólidas metálicas

ALEACIÓN METÁLICA

Es una mezcla de dos o más metales o un metal y un no metal

La clase de aleación más sencilla es la SOLUCIÓN SOLIDA

Sustitucionales

Átomos de soluto se pueden sustituir

por átomos de solvente.

Intersticiales

Los átomos de soluto se sitúan en los espacios que hay

entre los átomos del solvente.

Tamaño del grano

Es de suma importancia el tamaño ya que la cantidad de superficie en el tamaño del grano tiene un efecto significativo en la resistencia.

Subtopic

Microscopio electrónico de barrido (SEM)

Instrumento que proporciona información morfológica y de composición química de los materiales.

Propiedades mecánicas de

los metales.

PROCESADO DE METALES

Y ALEACIONES

Se funde el metal en un horno

cuya función es servir como deposito.

LAMINACIÓN EN FRÍO Y EN CALIENTE DE METALES

Y ALEACIONES.

Laminación en

caliente

Laminación en frio

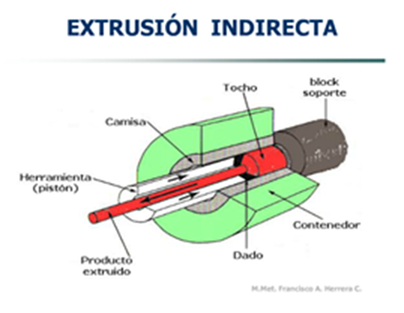

Extrusión de metales y aleaciones.

Se utiliza para producir barras

cilíndricas o tubos huecos.

Hay dos tipos

Extrusión directa

Extrusión indirecta

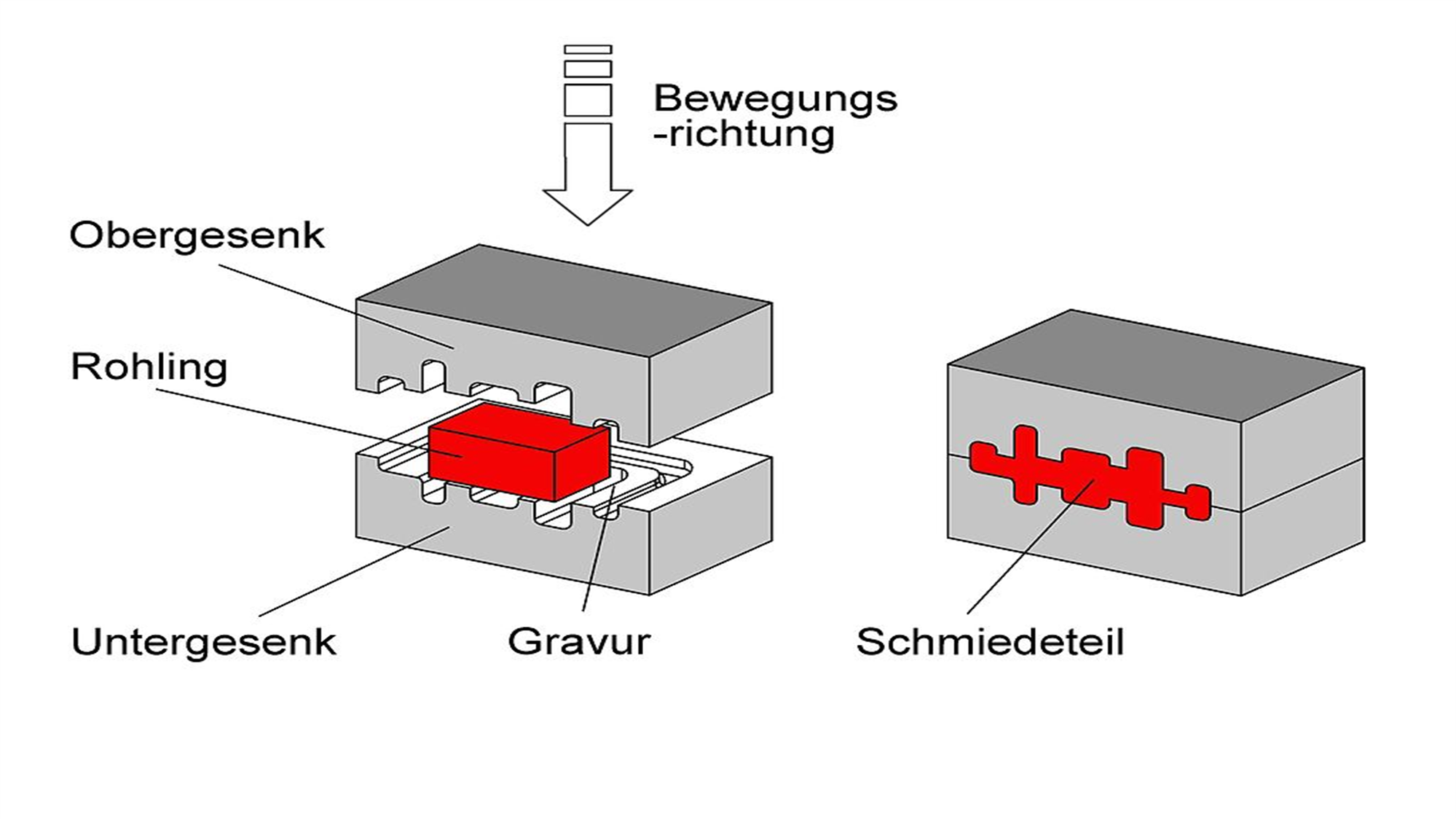

Forja

El metal es golpeado para

darle la forma deseada.

Forja con martillo.

Repetidos golpes

Forja con prensa

Lenta fuerza de compresión

Forja de matrices abiertas

Producir piezas como arboles de

transmisión.

Forja de matrices cerradas

Producir formar irregulares

de herramientas.

Trefilado

Reduce el diámetro.

Troquelado

Transformar laminas de metal en artículos en forma de copa.

Tensión y deformación de metales

Deformación.- Cuando una pieza es sometida a una

fuerza tensió uniaxial.

Deformación elástica

El metal vuelve a sus dimensiones originales.

Deformación plástica

El metal se deforma hasta el extremo.

Tensión

Una área de la sección transversal es sometida

a una fuerza de tensión.

Esfuerzos

4 ESTADOS

Tensión o compresión

Esfuerzo cortante puro

Tensión biaxial

Presión hidrostatica

Prueba de tensión

Se utiliza para evaluar la RESISTENCIA de los

metales y aleaciones.

Propiedades mecánicas

declos metales

MODULO DE ELASITICIDAD

Se elimina la carga colocada sobre una muestra, la muestra volverá a su longitud original.

LÍMITE ELASTICO

Debido a que no hay un punto definido en la curva de tensión, se elige uno dependiendo de el limite de la deformación elástica y plástica.

RESISTENCIA MÁXIMA A LA

TENSIÓN

Es la máxima fuerza alcanzada en la curva de esfuerzo.

PORCENTAJE DE ELONGACIÓN

(En la fractura)

Presenta una muestra bajo la tensión durante un ensayo.

PORCENTAJE DE REDUCCIÓN

(Área de fractura)

Es medida de la ductilidad del metal y nos da una idea de la calidad.

Comparación de las curvas de esfuerzo

Deformación usual en ingeniería.

Las aleaciones de metales con no metales

pueden afectar la resistencia y ductilidad.

TENSION REAL Y DEFORMACIÓN REAL

Puesto que al área de la sección de la muestra bajo el

ensayo cambia continuamente.

Dureza

es la oposición que presenta un material a ser rayado por otro.

Se usan como penetradores el acero endurecido

el carburo de wolframio ó un diamante.

ENDURECIMIENTO DE METALES POR

SOLUCIONES SOLIDAS (ALEACIONES)

Se puede aumentar la resistencia de los metales

por el endurecimiento por solución solida.

Tratamiento térmico

Durante el proceso algunas veces es necesario recalentar el metal, La estructura del metal trabajo en frío pasará a través de:

Recuperación

La resistencia de un metal trabajado en frío se reduce ligeramente.

Recristalización

Se nuclean nuevos granos; La resistencia a la tensión disminuye y su ductilidad aumenta.

Diversos factores

afectan su recristalización.

1.- La cantidad de deformación previa

2.- Temperatura

3.- Tiempo

4.- Tamaño inicial del grano

5.-Composición del metal o aleación

Crecimiento del grano

Recocido

El tratamiento de recalentado que reblandece un metal trabajado en frío.

Hornos para recocido

Los rollos se colocan en las bases circulares y posteriormente son cubiertos por el horno manteniendolos a una temperatura entre 650-700°C.

Fractura de metales

Fractura: Es la separación de un sólido bajo tensión en 2 ó más partes y hay dos tipos:

Fractura dúctil

Después de una deformación plástica

intensa.

Lenta propagación de la grieta

Fractura frágil

Se produce a lo largo de los planos de fractura

Rápida propagación de la fisura

Tenacidad y ensayo de impacto

Medida de la cantidad de energía de un que un material

puede absorber antes de fracturarse.

Prueba de Charpy

TENASIDAD A LA FRACTURA

La fractura comienza donde la tensión es mayor.

FATIGA

La fatiga es una propiedad que nos indica el comportamiento de un material ante esfuerzos, inferiores al de rotura, pero que actúan de una forma repetida.

ENSAYO DE

FATIGA

La muestra es sometida a varios esfuerzos

alternativos mientras gira.

Fluencia y tensión de rotadora de metales

Termofluencia de metales

Cuando un metal o aleación esta bajo un esfuerzo constante, puede sufrir una deformación plástica se llama FLUENCIA.

ENSAYO DE TERMOFLUENCIA

Los efectos y esfuerzos por la rapidez se

determinan con este ensayo.

PRUEBA DE FRACTURA POR TERMOFLUENCIA

Es igual al ensayo de termofluencia solo que las cargas

son superiores y que la prueba se efectúa hasta la ruptura

de la muestra.