Tratamientos Térmicos

El TRATAMIENTO TERMICO de un metal, se puede definir como las operaciones de calentamiento y enfriamiento del mismo, con la finalidad de modificar sus características tanto químicas como físicas.

Principales factores de este son: La temperatura y el tiempo

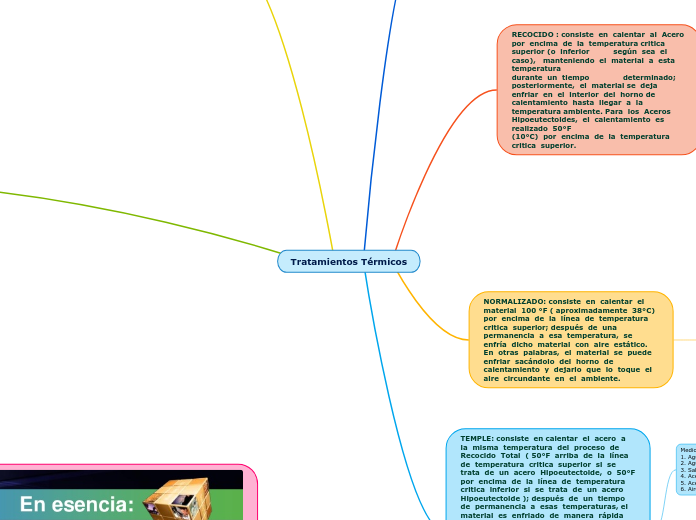

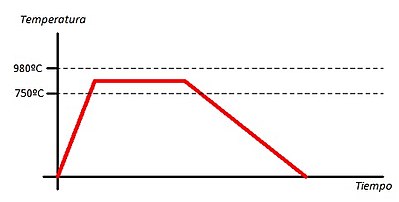

RECOCIDO : consiste en calentar al Acero por encima de la temperatura critica superior (o inferior según sea el caso), manteniendo el material a esta temperatura

durante un tiempo determinado; posteriormente, el material se deja enfriar en el interior del horno de calentamiento hasta llegar a la temperatura ambiente. Para los Aceros Hipoeutectoides, el calentamiento es realizado 50°F

(10°C) por encima de la temperatura critica superior.

Propiedades adquiere el acero:

Un acero con suavidad, grano fino y excelentes características para el maquinado.

NORMALIZADO: consiste en calentar el material 100 °F ( aproximadamente 38°C) por encima de la línea de temperatura critica superior; después de una permanencia a esa temperatura, se enfría dicho material con aire estático. En otras palabras, el material se puede enfriar sacándolo del horno de calentamiento y dejarlo que lo toque el aire circundante en el ambiente.

Propiedades adquiere el acero:

Refinar la estructura granular del acero ( que el tamaño del grano del material se reduzca de tamaño ).

Incrementar la dureza del acero ( en comparación con el acero tratado por Recocido).

Incrementar la uniformidad estructural del material.

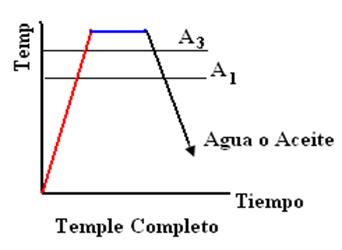

TEMPLE: consiste en calentar el acero a la misma temperatura del proceso de Recocido Total ( 50°F arriba de la línea de temperatura critica superior si se trata de un acero Hipoeutectoide, o 50°F por encima de la línea de temperatura critica inferior si se trata de un acero Hipoeutectoide ); después de un tiempo de permanencia a esas temperaturas, el material es enfriado de manera rápida sumergiendo al mismo en un líquido o fluido. Al liquido o fluido utilizado para enfriar al material se le llama Medio de Temple.

Con el enfriamiento rápido, no se da tiempo para que la Austenita del acero se transforme en una estructura de grano suave. Después del enfriamiento del material, se obtiene una estructura muy dura del acero llamada Martensita; la Martensita es una estructura sobresaturada de carbono, lo cual ocasiona su extrema Dureza.

Medios de temple más utilizados en el enfriamiento del acero:

1. Agua con 10% de Cloruro de Sodio (SALMUERA).

2. Agua de grifo.

3. Sales fundidas.

4. Aceite soluble.

5. Aceite lubricante.

6. Aire a presión.

Propiedades adquiere el acero

Dureza

El tratamiento térmico se puede aplicar a diferentes materiales metálicos, pero este se realiza con mayor frecuencia a los materiales ferrosos.

Son aquellos que tienen como principal elemento constitutivo al HIERRO.

se dividen en HIERROS FUNDIDOS y ACEROS

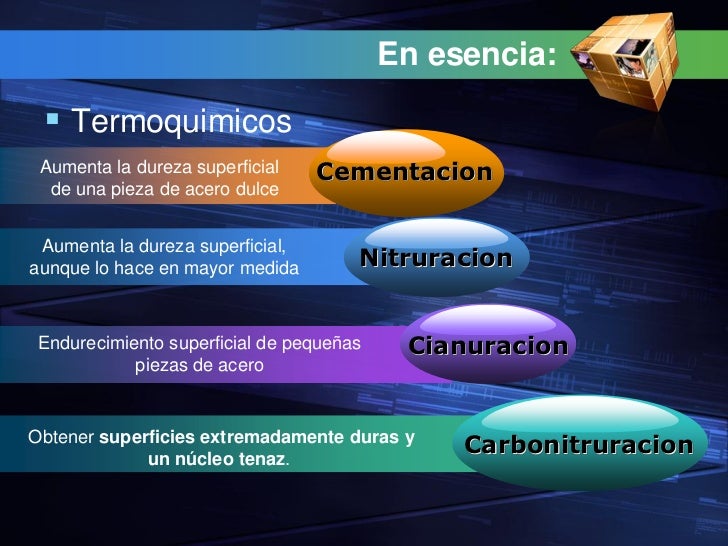

Tratamientos Térmicos Superficiales

CEMENTACION: consiste en introducir la pieza a endurecer superficialmente en una atmósfera de Monóxido de Carbono a 1000°C, y se mantiene ahí el tiempo necesario para que se alcance el espesor endurecido deseado. El agente químico que se agrega a la superficie del material para lograr su endurecimiento es el Carbono; este proceso es aplicable solo a aceros con un contenido de Carbono máximo del 0.20%.

NITRURACION: en este caso, el material a endurecer se sumerge en una Atmósfera de Amoniaco a 500oC durante varias horas según sea el espesor de la capa endurecida deseada. El agente químico endurecedor en la Nitruración es el Nitrógeno que se precipita a la superficie del material; para hacer esto posible, es necesario que el material sea un Acero Aleado con Aluminio, Cromo y Molibdeno.

CIANURACION: la Cianuración agrega a la superficie del acero como agentes químicos endurecedores tanto Carbono como Nitrógeno; la Cianuración puede ser de dos tipos: Cianuración Liquida o Cianuración Gaseosa ( Carbonitruración ).

En la Cianuración Liquida el material es introducido en una mezcla de sales fundidas compuesta por cloruro de sodio, carbonato de sodio y cianuro de sodio a 900oC por determinado tiempo que va a depender del espesor de la superficie endurecida. Para la Cianuración Gaseosa también llamada Carbonitruración, el material se sumerge en una atmósfera de gases compuesta por Monóxido de Carbono, Amoniaco e Hidrocarburos a 900oC; ambos casos se utilizan para endurecer tanto Aceros al Carbón como Aceros Aleados.

ENDURECIMIENTO SUPERFICIAL POR LLAMA: este proceso también llamado Temple a la Llama, consiste en calentar la porción de la superficie a endurecer con ayuda de una flama oxiacetilénica ( flama producto de la combustión del gas Acetileno mezclado con el gas Oxigeno ) hasta aproximadamente 800oC, siguiéndole inmediatamente un Enfriamiento por medio de Agua o Aceite. Este procedimiento se realiza en Aceros con un contenido Medio y Bajo de Carbono.

ENDURECIMIENTO SUPERFICIAL POR CORRIENTES DE INDUCCION: el endurecimiento superficial por Corrientes de Inducción es un método utilizado para tratar aceros con un Contenido Medio de Carbono. Consiste en calentar el material por medio de Energía Eléctrica con ayuda de bobinas especiales a una temperatura aproximada de 900oC, enfriando inmediatamente después el material por medio de Agua o Aceite.