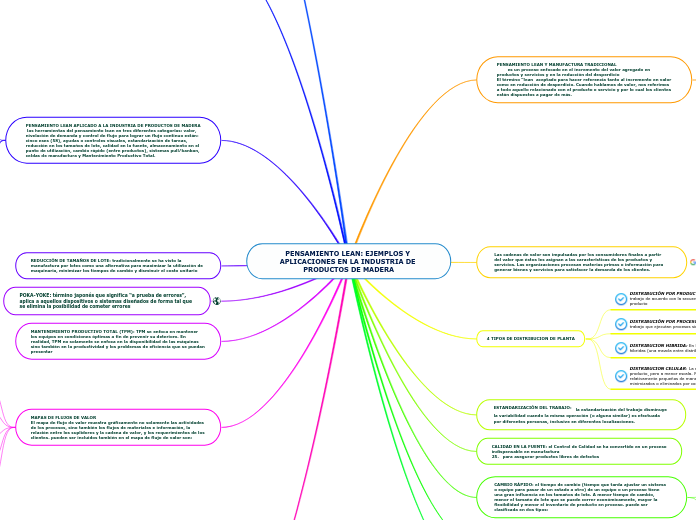

PENSAMIENTO LEAN: EJEMPLOS Y APLICACIONES EN LA INDUSTRIA DE PRODUCTOS DE MADERA

PENSAMIENTO LEAN Y MANUFACTURA TRADICIONAL

es un proceso enfocado en el incremento del valor agregado en productos y servicios y en la reducción del desperdicio

El término “lean aceptado para hacer referencia tanto al incremento en valor como en reducción de desperdicio. Cuando hablamos de valor, nos referimos a todo aquello relacionado con el producto o servicio y por lo cual los clientes están dispuestos a pagar de más.

el valor agregado para bienes manufacturados considerados valiosos por los clientes, menores tiempos de entrega o tamaños de lote más pequeños y convenientes.En el área de servicios, pueden encontrar fuentes de desperdicio tales como:

• largos tiempos de espera para clientes

• reprocesamiento de aplicaciones

• cargos automáticos incorrectos

• papelería excesiva

existen siete tipos de desperdicio presentes en los procesos

Sobreproducción: ocurre cuando se producen más artículos de los requeridos por una orden de producción. Esto incrementa los niveles de inventario de producto terminado y los costos asociados con su almacenaje.

Tiempo de Espera: maquinaria u operarios se encuentran detenidos y a la espera de la llegada de materias primas, herramientas o personal de mantenimiento.

Transporte Innecesario: todo aquel transporte de bienes, materiales o información que puede ser evitado se considera como desperdicio. Adicionalmente, se aumenta el riesgo de daño físico a los bienes o materiales.

Sobre-procesamiento o procesamiento incorrecto: si las características de las órdenes o de los procesos no están claramente definidas, éstas pueden ser ejecutadas de forma equivocada dando resultados incorrectos. aumenta el costo del producto o servicio y los clientes no obtendrían aquello por lo que están pagando el exceso de inventario está relacionado generalmente con variaciones la demanda, problemas con proveedores, productos defectuosos, largos tiempos de ajuste y puesta en marcha y problemas de mantenimiento.

Movimientos Innecesarios: cualquier movimiento ejecutado por los empleados ya sea para buscar componentes o herramientas, incluso caminar largas distancias se considera desperdicio.

Productos Defectuosos: manufacturar productos que no cumplen las especificaciones de los clientes es un desperdicio que no solamente aumenta la insatisfacción de los mismos sino también los costos de producción.

Desaprovechamiento de la creatividad del empleado: producto de la falta de escucha a los empleados, éste comprende la pérdida de tiempo, ideas, habilidades, oportunidades de mejora y aprendizaje potenciales. Las cadenas de valor son impulsadas por los consumidores finales a partir del valor que éstos les asignan a las características de los productos y servicios

Las cadenas de valor son impulsadas por los consumidores finales a partir del valor que éstos les asignan a las características de los productos y servicios. Las organizaciones procesan materias primas o información para generar bienes y servicios para satisfacer la demanda de los clientes.

4 TIPOS DE DISTRIBUCION DE PLANTA

DISTRIBUCIÓN POR PRODUCTO busca organizar maquinaria y estaciones de trabajo de acuerdo con la secuencia de operaciones requeridas para producir un producto

DISTRIBUCIÓN POR PROCESOS pretende agrupar maquinaria y estaciones de trabajo que ejecutan procesos similares en una misma área.

DISTRIBUCION HIBRIDA: En la realidad, una gran cantidad de distribuciones son híbridas (una mezcla entre distribuciones por producto y proceso)

DISTRIBUCION CELULAR: La manufactura celular se asemeja a la distribución por producto, pero a menor escala. Maquinaria y procesos son organizados en espacios relativamente pequeños de manera que los recorridos y movimientos innecesarios son minimizados o eliminados por completo

ESTANDARIZACIÓN DEL TRABAJO: la estandarización del trabajo disminuye la variabilidad cuando la misma operación (o alguna similar) es efectuada por diferentes personas, inclusive en diferentes localizaciones.

CALIDAD EN LA FUENTE: el Control de Calidad se ha convertido en un proceso indispensable en manufactura

25. para asegurar productos libres de defectos

CAMBIO RÁPIDO: el tiempo de cambio (tiempo que tarda ajustar un sistema o equipo para pasar de un estado a otro) de un equipo o un proceso tiene una gran influencia en los tamaños de lote. A menor tiempo de cambio, menor el tamaño de lote que se puede correr económicamente, mayor la flexibilidad y menor el inventario de producto en proceso. puede ser clasificada en dos tipos:

Actividades Internas: este tipo de cambios pueden realizarse solamente cuando la máquina o el equipo se encuentran completamente detenidos, es decir, no es posible continuar con el procesamiento de producto.

Actividades externas: corresponden a aquellos ajustes que pueden ser efectuados cuando la máquina se encuentra en uso (es posible procesar producto).

DECUACIÓN DE PROCESOS: describe la capacidad de un sistema para producir consistentemente a la misma velocidad todos los días con el objetivo de minimizar las fluctuaciones en la carga de trabajo.

PENSAMIENTO LEAN Y SOSTENIBILIDAD

El impacto de un proyecto lean puede ser medido a través de métricas tales como los niveles de satisfacción del cliente y la reducción de costos operacionales. La reducción de costos a menudo se asocia con disminución del impacto ambiental de una organización

COMPARACIÓN ENTRE LA MANUFACTURA TRADICIONAL Y LEAN.

MANUFACTURA TRADICIONAL

Productos Estandarizados

Enfoque en la utilización

Administración de la información

Automatizar todo

Medir todo

Precio es lo primero

Inspección de Calidad

Costos de Calidad

Compra de equipos nuevos

Uso de tecnología para incrementar

productividad

Inflexible

Sistemas “Push”

Ignora tiempos de ajuste y puesta en marcha

Acepta tiempos de ciclo

el pensamiento lean descarta el enfoque tradicional de fijación de precios dado por la formula Precio = Costo + Ganancia. El pensamiento lean se enfoca en incrementar el valor a favor del cliente y, de la misma manera, eliminar los desperdicios para incrementar las ganancias. Según el enfoque pensamiento lean, la fórmula de fijación de precios debe reformularse a Ganancia = Precio – Costo, esto quiere decir, que la única forma de incrementar las ganancias es a través de la reducción de desperdicios o costos

MANUFACTURA LEAN

Productos personalizados

Enfoque en el valor agregado

Control estadístico para cada línea de producción

Eliminar actividades que no agregan valor de primero

Medir solo lo necesario

Calidad es lo primero

Calidad en la fuente

La calidad es gratuita

Mejorar los equipos actuales primero

Usa la mejora de procesos para aumentar

productividad

Flexible

Sistemas “Pull”

Minimiza tiempos de ajuste y puesta en marcha

Reduce el tiempo de ciclo

EL PROCESO DEL PENSAMIENTO LEAN requieren del compromiso de los líderes de la organización Si el pensamiento lean resulta ser la filosofía apropiada, la organización necesita adoptar cuatro conceptos básicos: valor, flujo, “pull” (jalar) y mejora continua.

Valor: debe de ser definido antes de iniciar el análisis. Cuando los clientes adquieren un producto o servicio, indican que desean un determinado valor a un precio razonable. los clientes finales determinan el valor.

Flujo: el enfoque de los proyectos Lean es eliminar todas aquellas actividades que no agregan valor de los procesos y enfocarse en las actividades que sí agregan valor desde el punto de vista de los clientes El flujo está delimitado por la estructura organizacional y la manera en que las materias primas y los datos son procesados para producir valor en cada operación.

“Pull (jalar)”: en la manufactura tradicional, el control de inventarios es usado para comprar, abastecer, y controlar las materias primas. la materia prima se “empuja” a los procesos productivos para luego convertirse en producto semi-terminado y finalmente producto terminado, el cual es enviado a las respectivas bodegas para su almacenaje.

Mejora Continua: es la metodología utilizada para perfeccionar las operaciones de forma sistemática a fin de proveer mayor valor a los clientes y lograr un mejor desempeño interno de la empresa. Un determinado proceso, para llegar a ser perfecto, debe mostrar las siguientes características:

Capaz: el proceso es consistente en sus resultados y presenta una variabilidad mínima

Adecuado: el proceso tiene la capacidad correcta

Disponible: el proceso esta disponible para desempeñar su función cuando se requiere.

PENSAMIENTO LEAN APLICADO A LA INDUSTRIA DE PRODUCTOS DE MADERA

las herramientas del pensamiento lean en tres diferentes categorías: valor, nivelación de demanda y control de flujo para lograr un flujo continuo están: cinco eses (5S), ayudas o controles visuales, estandarización de tareas, reducción en los tamaños de lote, calidad en la fuente, almacenamiento en el punto de utilización, cambio rápido (entre productos), sistemas pull/kanban, celdas de manufactura y Mantenimiento Productivo Total.

LAS CINCO ESES

Clasificar: clasificar ítems y objetos en necesarios e innecesarios, busca clasificar objetos de acuerdo con su frecuencia de utilización y dimensiones. aquellos que son innecesarios deben ser removidos del área de trabajo y los restantes posicionados de acuerdo con la frecuencia de uso y su tamaño.

Organizar: busca identificar y poner en orden todos aquellos objetos de manera se puedan alcanzar fácilmente cuando se necesiten

Limpiar: la limpieza del lugar de trabajo debe estar integrada en el programa de actividades diarias.

Estandarizar: auditorias, evaluaciones y actividades de entrenamiento son importantes para incorporar procesos estandarizados en la rutina de trabajo de los empleados.

Mantener: se implementa un sistema de recompensas para asegurarse que todos en la compañía comprenden y practican las reglas convirtiéndolas en parte de la cultura

Controles Visuales: es un sistema de administración de la comunicación que puede ser utilizado en todas las áreas de una organización

Distribución de Planta y manufactura celular: Una distribución de planta eficiente permite minimizar la distancia que debe recorrer el producto, aumenta el flujo de las partes y disminuye el tiempo de ciclo. Existen cuatro tipos de distribución de planta: por producto, por proceso, híbrida y celular.

SISTEMAS PULL: Los sistemas pull también se benefician de la implementación y uso de kanban, adecuación de procesos, cambios rápidos, controles visuales y 5S

REDUCCIÓN DE TAMAÑOS DE LOTE: tradicionalmente se ha visto la manufactura por lotes como una alternativa para maximizar la utilización de maquinaria, minimizar los tiempos de cambio y disminuir el costo unitario

POKA-YOKE: término japonés que significa “a prueba de errores”, aplica a aquellos dispositivos o sistemas diseñados de forma tal que se elimina la posibilidad de cometer errores

MANTENIMIENTO PRODUCTIVO TOTAL (TPM): TPM se enfoca en mantener los equipos en condiciones óptimas a fin de prevenir su deterioro. En realidad, TPM no solamente se enfoca en la disponibilidad de las máquinas sino también en la productividad y los problemas de eficiencia que se puedan presentar

MAPAS DE FLUJOS DE VALOR

El mapa de flujo de valor muestra gráficamente no solamente las actividades de los procesos, sino también los flujos de materiales e información, la relación entre los suplidores y la cadena de valor, y los requerimientos de los clientes. pueden ser incluidos también en el mapa de flujo de valor son:

tiempos de entrega

disponibilidad del proceso

métodos de programación de la producción

consumo energético

el tiempo total de las actividades que agregan valor en comparación con el tiempo de entrega total

Construcción del Mapa de Flujo de Valor (VSM)

EL VSM es el mapa que muestra la forma en que los procesos son efectuados actualmente. El VSM es vital para entender los cambios y las oportunidades de mejora. A pesar de pueden parecer complejos, su elaboración es bastante sencilla. El ejemplo siguiente explica paso a paso como construir un mapa de flujo de valor para una cadenade valor de manufactura de precisión. Con el fin de simplificar el proceso, se muestran solamente un cliente y un

tipo de producto en el mapa de la cadena de valor.

PASO 1:

1.1 Identificar el cliente, suplidores y controles en sus respectivos íconos. En este caso, hay solo un cliente y un suplidor

1.2 Anotar la demanda del cliente y calcular los requerimientos de producción y envío diarios

PASO 2:

2.1 Indicar el método y la frecuencia de envío al cliente.

2.2 Indicar el método y la frecuencia de envío del suplidor. En ambos casos el envío es por camión y la frecuencia es semanal.

PASO 3:

3.1 Agregar los procesos. En este caso hay tres procesos: Maquinado, Acabado y Empaque

3.2 Agregar la información de los procesos en las cajas y las líneas de tiempo de Valor Agregado (VA) y No Valor Agregado (NVA). El tiempo de NVA es indicado en los picos de la línea (en días) mientras que los tiempos de VA se especifican en los valles (en segundos).

PASO 4:

4.1 Agregar los métodos de comunicación con el cliente, el suplidor y su frecuencia. Una línea roja quebrada indica que la comunicación con los suplidores y clientes se efectúa de manera electrónica. La comunicación interna entre el grupo a cargo del planeamiento de la producción y los procesos (Maquinado, Acabado y Empaque) se realiza por medio de un documento físico y se representa a través de una línea roja continua.

4.2 Anotar la información respectiva en las cajas de los procesos. El tiempo de ciclo (CT) se expresa en segundos (s), y los tiempos de cambio (ST) en horas (h). Otro dato que puede ser importante es el tamaño de lote.

PASO 5.

5.1 Incluir los puntos de inventario con sus respectivos niveles para cada proceso. A continuación se muestran los niveles de inventario en cada punto (materia prima, acabado, empaque y producto terminado)

5.2 Agregar los símbolos de Pull (jalar) o push (empujar). En este caso, el sistema trabaja bajo un sistema push (basado en un programa de producción a partir de un pronóstico de demanda). La línea punteada muestra el flujo del material a partir del punto de inventario de materias primas hasta el punto donde se encuentra el producto terminado

PASO 6:

6.1 Indicar o calcular los tiempos de no valor agregado (NVA). En este ejemplo en particular, corresponden a los puntos de inventario (materias primas, acabado, empaque y producto terminado). Dado que los inventarios se encuentran expresados en unidades, necesitan ser convertidos a unidades de tiempo (en este caso días). Por lo tanto, la demanda diaria es utilizada para este cálculo.

6.2 Indicar o calcular los tiempos de valor agregado (VA). En este ejemplo, los tiempos VA son los tiempos de procesamiento de cada una de las 3 operaciones (Maquinado, Acabado y Empaque). Éstos están expresados en segundos.

6.3 Indicar el tiempo de cambio y calcular el tiempo disponible.

6.4 Calcular el tiempo de entrega total y el tiempo de procesamiento (VA)

6.5 Estimar el tiempo de no valor agregado (NVA) y valor agregado (VA) como porcentaje del tiempo de entrega total. Los cálculos son realizados utilizando “días” como unidad de tiempo, de manera que hay que convertir el tiempo de procesamiento o VA a días en lugar de segundos.