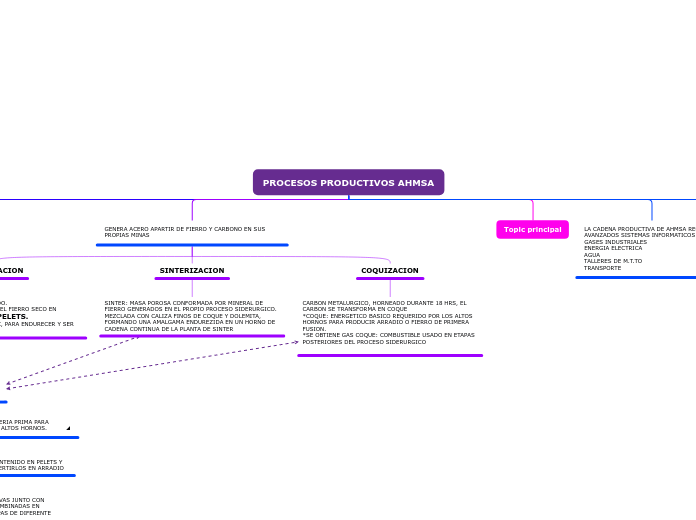

PROCESOS PRODUCTIVOS AHMSA

Topic principal

Topic principal

GENERA ACERO APARTIR DE FIERRO Y CARBONO EN SUS PROPIAS MINAS

PELETIZACION

EL FIERRO SE SOMETE A FILTRADO.

* SE RECUPERA EL AGUA Y SALE EL FIERRO SECO EN

FORMA DE ESFERAS LLAMADAS PELETS.

* EL PELETS DE HORNE A 1300°C, PARA ENDURECER Y SER ENVIADO A LOS ALTOS HORNOS.

SINTERIZACION

SINTER: MASA POROSA CONFORMADA POR MINERAL DE FIERRO GENERADOS EN EL PROPIO PROCESO SIDERURGICO. MEZCLADA CON CALIZA FINOS DE COQUE Y DOLEMITA, FORMANDO UNA AMALGAMA ENDUREZIDA EN UN HORNO DE CADENA CONTINUA DE LA PLANTA DE SINTER

COQUIZACION

CARBON METALURGICO, HORNEADO DURANTE 18 HRS, EL CARBON SE TRANSFORMA EN COQUE

*COQUE: ENERGETICO BASICO REQUERIDO POR LOS ALTOS HORNOS PARA PRODUCIR ARRADIO O FIERRO DE PRIMERA FUSION.

*SE OBTIENE GAS COQUE: COMBUSTIBLE USADO EN ETAPAS POSTERIORES DEL PROCESO SIDERURGICO

Topic principal

LA CADENA PRODUCTIVA DE AHMSA REQUIERE:

AVANZADOS SISTEMAS INFORMATICOS

GASES INDUSTRIALES

ENERGIA ELECTRICA

AGUA

TALLERES DE M.T.TO

TRANSPORTE

UNIDADES PARA PRODUCIR:

OXIGENO

ARGÓN

NITRÓGENO

PLANTA DE T.TO AGUA CRUDA, INDUSTRIAL O SANITARIA

ARABIO

FIERRO Y CARBON PROCESADO, MATERIA PRIMA PARA GENERAR ARRADIO. SE ENVIA A LOS ALTOS HORNOS.

*SE REDUCE EL OXIDO DE FIERRO CONTENIDO EN PELETS Y SINTER PARA PRODUCIRLOS Y CONVERTIRLOS EN ARRADIO

*SE REDUCE EL OXIDO DE FIERRO CONTENIDO EN PELETS Y SINTER PARA PRODUCIRLOS Y CONVERTIRLOS EN ARRADIO

* ALMACENADOS EN UNA CAJA DE TOLVAS JUNTO CON CALIZAS, DOLOMITAS Y COQUES, COMBINADAS EN CANTIDADES PRECISAS FORMAN CAPAS DE DIFERENTE ESPESOR

^

SE REDUCE EL OXIDO DE FIERRO CONTENIDO EN PELETS Y SINTER PARA PRODUCIRLOS Y CONVERTIRLOS EN ARRADIO

ALMACENADOS EN UNA CAJA DE TOLVAS JUNTO CON CALIZAS, DOLOMITAS Y COQUES, COMBINADAS EN CANTIDADES PRECISAS FORMAN CAPAS DE DIFERENTE ESPESOR

PLANTA SULFURADORA

ELIMINAR CONTENIDO DE AZUFRE. SE APLICA AL ARRABIO CARBURO DE CALCIO Y MAGNESIO

*SUBPRODUCTO DEL PROCESO DE FUNDICION, LA ESCORIA GENERADA DURANTE AL FUSION DE DEPOSITA EN PILETAS Y ENFRIA CON AGUA, PARA POSTERIORMENTE SER ALMACENADA

ARABIO EN ACERO

ACELERACION CON BASE EN OXIGENO (BOF)

*CARGA DE CHATARRA EN LOS CONVERTIDORES

LA CHATARRA EN CANTIDAD EXACTA, SE VACIA AL CONVERTIDOR DE ARRADIO LIQUIDO; A TRAVES DE ELLOS OPERADOS POR GRUAS VIAJERAS.

*SE REFINA INYECTANDO A LA MEZCLA OXIGENO, ARGON Y NITROGENO. POR TUBOS CONOCIDOS COMO LANZAS, ARRIBA Y ABAJO DEL CONVERTIDOR

EN 45 MINUSTOS SE FORMA EL ACERO LIQUIDO.

*AL ACERO SE LE ADICIONA FERRO ALINEACIONES CON EL FIN DE AJUSTAR SU COMPOSICIÓN QUÍMICA, DE ACUERDO A LOS REQUERIMIENTOS DEL CLIENTE

HORNO DE ACERO ELECTRICO

*SE REALIZA A PARTIR DE UNA MEZCLA DE CHATARRA, BRIQUETA DE HIERRO O ARRADIO LIQUIDO.

*LA CAHTARRA Y BRIQUETA SON CARGADAS CON CESTAS, MIENTRAS EL ARRADIO EL TRANSPORTADO POR UNA CANALON AL HORNO, DONDE 3 ELETRODO DE DE GRAFITO PROPORCIONAN ENERGIA ELECTRICA

*140MWT: FUNDIR LA CARGA Y PRODUCIR ACERO ES VACIADA EN OLLAS ESPECIALES.

*EL ACERO LIQUIDO DE AMBOS SISTEMAS PASA A LA ESTACION DE TRATAMIENTO SECUNDARIO, METALURGIA SECUNDARIA DE OLLA O RECALENTAMIENTO QUIMICO.

*SE PUEDE PROCESA EN LA ESTACION DUAL DE DESGACIFICADO, PARA REDUCIR CONTENIDO DE HIDROGENO Y CARBON. PARA APLICACION DE MAYORES REQUERIMIENTOS.

*COLADA CONTINUA: EL ACERO LIQUIDO SE TRANSFORMA EN PLANCHA.

*EN ESE PROCESO AL PASAR ATRAVES DE UNA SERIE DE RODILLOS CON SISTEMA DE ENFRIAMIENTO, EMPIEZA A SOLIDIFICARSE HASTA FORMAR EL PLANCHON QUE ES CORTADO POR OXIGAS.

*EL PLANCHON DE ACERO SE PRODUCE EN DIFERENTE ESPESORES, ANCHO, LONGITUD Y PESO.

*CADA ´PIEZA ES IDENTIFICADA CON UNA MARCA PARA EL PROCESO DE LAMINACION EN CALIENTE

LAMINACION EN CALIENTE

LINEA DE TIRAS: CUENTA CON UNA TIRA QUE GENERA CINTA DE ACERO EN ROLLO

*CUENTA CON DOS MOLINOS REVERSIBLES, GENERANDO UNA PLACA ANCHA EN EL ESPESOR Y ANCHO REQUERIDO

*EL PLANCHO ES PROCESADO PARA LA PRODUCCIÓN DE LAMINA ROLADA EN CALIENTE.

EL PLANCHON ES REDUCIDO EN UN MOLINO UNIVERSAL REVERSIBLE HASTA UN ESPESOR DE 2 PULGADAS.

EN EL M.STANT SE DISMINULLE UNA PULGADA

EL ESPESOR FINAL REQUERIDO POR EL CLIENTE SE OBTIENE EN UN TREN DE LAMINACION DE 6 CASTILLOS.

ROLLO VERDE: SISTEMA DE ENFRIAMIENTO Y ENROLLADO

SE DESTINA DIRECTAMENTE A CLIENTES O PASA A OTRO PROCESO EN LOS DEPARTAMENTOS DE LAMINACIÓN EN FRIO.

LAMINACION EN FRIO

SE DISMINUYE EL ESPESOR DE LA LAMINA

SE MODIFICA Y MEJORA SUS PROPIEDADES FISICAS

DECAPADO

PARA ELIMINAR OXIDOS MEDIANTE UNA SOLUCION CON BASE EN ACIDO CLORIDRICO

LA CINTA ES REDUCIDA A TEMPERATURA AMBIENTE EN DIFERENTES MOLINOS, A FIN DE DISMINUIR PAULATINAMENTE SU ESPESOR Y ALCANZAR LAS ESPECIFICACIONES DESEADAS

AHMSA

CUENTA ADICONALMENTE CON LINEAS DE SKINPASS Y TENSONIVELADO.

DAN MAYOR CALIDAD SUPERFICIAL A LA LAMINACION EN CALIENTE Y FRIO.

SE LOGRA MAYOR UNIFORMIDAD EN EL ESPESOR. REQUISITO INDESPENSABLE DE LOS FABRICANTES: AUTOMOTRIZ, LINEA BLANCA Y ACEROS ELECTRICOS.

AHMSA PRODUCE ADEMAS, HOJALATA Y LAMINADA CROMADA; ACEROS DESTINADOS PRINCIPALMENTE EN LA FABRICACION DE EMBASES METALICOS

EN AMBOS CASOS LA LAMINA ROLADA EN FRIO SE SOMETE A RECUBRIMIENTO ELECTROLITICO DE ESTAÑO Y CROMO

LINEAS DE PLACA PARA PRODUCIR EN HOJAS O ROLLOS

*PLANCHA DE 8 PULGADAS, LAMINADA EN MOLINA REVERSIBLE STECKEL Y LA CINTA DE ACERO SE ALMACENA TEMPORALMENTE EN HORNO DE CAJA CERRADA

*POSTERIORMENTE UN MOLINO EDGER REDUCE EL ANCHO DE LA CINTA PARA PRODUCIR PLACA EN HOJA O ROLLO

LINEA DE NORMALIZADO

MEDIANTE TRATAMIENTO TERMICO SE OBTIENE UNA ESTRUCTURA GRANULAR UNIFORME Y MAYOR DUREZA DEL ACERO