Escuela Superior Politécnica de Chimborazo ROLANDO IZURIETA 6967

SOLDADURA

EQUIPOS DE SEGURIDAD

PARA SOLDADURA OXIACETILENICA

Casco de seguridad y cinturón de seguridad,

Mandil de cuero

Manguitos de cuero

Guantes de cuero de manga larga.

casco y careta de protección

Polainas de cuero

PARA SOLDADURA ELECTRICA

Casco y cinturón de seguridad,

Calzado de seguridad tipo bota aislante

Coleto o delantal de cuero, para protegerse de salpicaduras y exposición a rayos ultravioletas del arco.

Guantes de cuero, para proteger las manos y muñecas

PROTECCION DE OJOS Y CARA:

Gafa de soldador universal.

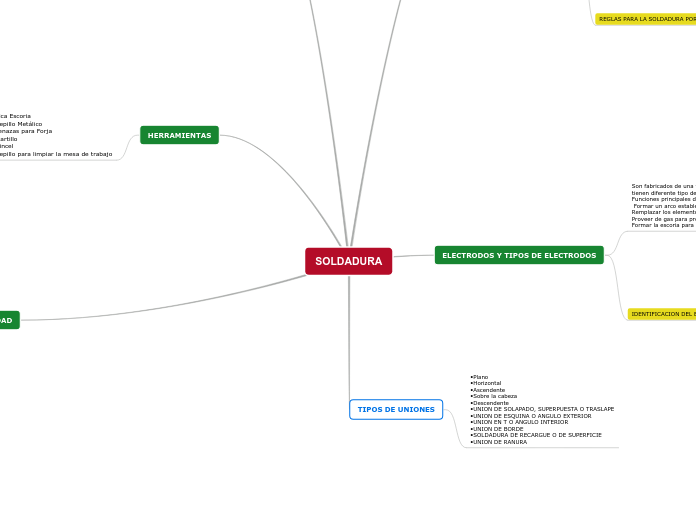

HERRAMIENTAS

Pica Escoria

Cepillo Metálico

Tenazas para Forja

Martillo

Cincel

Cepillo para limpiar la mesa de trabajo

La soldadura es un proceso de fijación en donde se realiza la unión de dos o más piezas de un material (generalmente metales o termoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material de aporte (metal o plástico), que, al fundirse, forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón.

TIPOS DE SOLDADURA

SOLDADURA POR PRESIÓN

Este método agrupa todos los procesos de soldadura en los que se aplica presión sin aportación de metales para realizar la unión. Algunos procedimientos coinciden con los de fusión, como la soldadura con gases por presión, donde se calientan las piezas con una llama, pero difieren en que la unión se hace por presión y sin añadir ningún metal. El proceso más utilizado es el de soldadura por resistencia; otros son la soldadura por fragua, la soldadura por fricción y otros métodos más recientes como la soldadura por ultrasonidos.

SOLDADURA ORDINARIA O DE ALEACIÓN

Es el método utilizado para unir metales con aleaciones metálicas que se funden a temperaturas relativamente bajas. Se suele diferenciar entre soldaduras duras y blandas, según el punto de fusión y resistencia de la aleación utilizada. Los metales de aportación de las soldaduras blandas son aleaciones de plomo y estaño y, en ocasiones, pequeñas cantidades de bismuto. En las soldaduras duras se emplean aleaciones de plata, cobre y cinc.

SOLDADURA POR RESISTENCIA

Este tipo de soldadura se realiza por el calentamiento que experimentan los metales debido a su resistencia al flujo de una corriente eléctrica. Los electrodos se aplican a los extremos de las piezas, se colocan juntas a presión y se hace pasar por ellas una corriente eléctrica intensa durante un instante. La zona de unión de las dos piezas, como es la que mayor resistencia eléctrica ofrece, se calienta y funde los metales. Este procedimiento se utiliza mucho en la industria para la fabricación de láminas y alambres de metal

son los más utilizados, sobre todo para soldar acero, y requieren el uso de corriente eléctrica. Esta corriente se utiliza para crear un arco eléctrico entre uno o varios electrodos aplicados a la pieza, lo que genera el calor suficiente para fundir el metal y crear la unión.

SOLDADURA POR FUSIÓN

Este tipo agrupa muchos procedimientos de soldadura en los que tiene lugar una fusión entre los metales a unir, con o sin la aportación de un metal, por lo general sin aplicar presión y a temperaturas superiores a las que se trabaja en las soldaduras ordinarias. Hay muchos procedimientos, entre los que destacan la soldadura por gas, la soldadura por arco y la aluminotérmica. Otras más específicas son la soldadura por haz de partículas, que se realiza en el vacío mediante un haz de electrones o de iones, y la soldadura por haz luminoso, que suele emplear un rayo láser como fuente de energía.

SOLDADURA POR GAS

La soldadura por gas o con soplete utiliza el calor de la combustión de un gas o una mezcla gaseosa, que se aplica a las superficies de las piezas y a la varilla de metal de aportación. Este sistema tiene la ventaja de ser portátil ya que no necesita conectarse a la corriente eléctrica. Según la mezcla gaseosa utilizada se distingue entre soldadura oxiacetilénica (oxígeno/acetileno) y oxihídrica (oxígeno/hidrógeno), entre otras.

TIPOS DE UNIONES

•Plano

•Horizontal

•Ascendente

•Sobre la cabeza

•Descendente

•UNION DE SOLAPADO, SUPERPUESTA O TRASLAPE

•UNION DE ESQUINA O ANGULO EXTERIOR

•UNION EN T O ANGULO INTERIOR

•UNION DE BORDE

•SOLDADURA DE RECARGUE O DE SUPERFICIE

•UNION DE RANURA

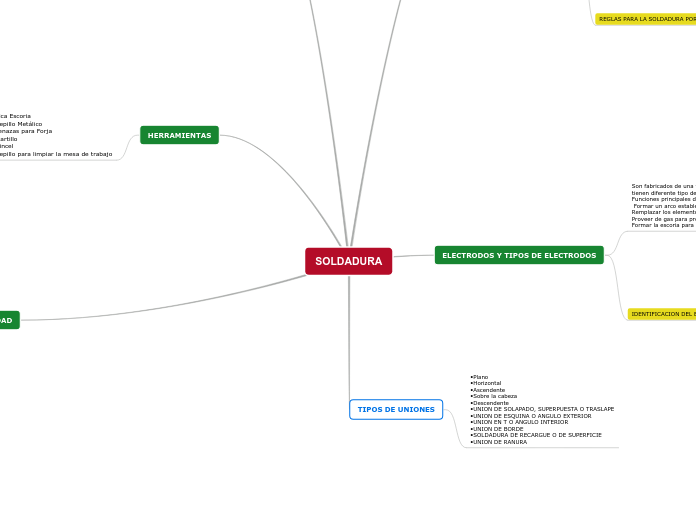

ELECTRODOS Y TIPOS DE ELECTRODOS

IDENTIFICACION DEL ELECTRODO

E-xx x x

E a b c

Ejemplos

•E-6011

•E-7024.

•E-6013

•E= Prefijo E de electrodo para acero dulce

•a= Resistencia a la tracción mínima del depósito en miles de libras por pulgada cuadrada (Lbs/pul2)

•b= Posición de soldar.

•c= Tipo de revestimiento, Corriente eléctrica y Polaridad a usar según tabla

Son fabricados de una variedad de aleaciones de metales y tienen diferente tipo de revestimiento.

Funciones principales de los electrodos revestidos:

Formar un arco estable.

Remplazar los elementos del metal perdido por fusión.

Proveer de gas para proteger el baño de metal fundido.

Formar la escoria para proteger el metal mientras se enfría.

•Electrodo Celulósico

•Electrodo Bajo hidrogeno

•Electrodo Base de Rutilo.

•Electrodo Oxido de fierro. ,

•Electrodo Polvo de fierro.

• Electrodos desnudos: Con estos electrodos, los materiales fundidos no están protegidos contra las acciones de los gases tales como el oxigeno y el nitrógeno, tienen una calidad inferior.

• Electrodos revestidos: Es un electrodo para soldaduras eléctricas, estos son los que generalmente se emplean en las estructuras metálicas. Este se encuentra protegido mediante un revestimiento compuesto de diversas sustancias

SOLDADURA POR ARCO

REGLAS PARA LA SOLDADURA POR ARCO

1-Ponte el equipo completo de protección antes de empezar a soldar.( evitara que los rayos del arco dañen tu vista y que las chispas les produzcan quemaduras).

2-Suelda en lugares secos.

3-Suelda en lugares abiertos y con ventilación adecuada en especial, cuando sueldes metales que despidan gases tóxicos.

4-Mantén el equipo en buen estado.

LIMITACIONES

La productividad, las velocidades de deposición con electrodo revestido son menores que aquéllas obtenidas el proceso de soldadura

El rendimiento del electrodo revestido (60%) es menor que el alambre macizo del proceso Mig-Mag (95%)

VENTAJAS Y DESVENTAJAS

DESVENTAJAS Necesita limpieza entre pasada y pasada de soldadura, ya que si no se hace puede generar discontinuidades - es un proceso lento debido a la limpieza de la escoria y al cambio del electrodo- tiene una taza de deposición baja debido a que el electrodo se consume hasta los 5 cm aproximadamente- no resulta productivo en espesores mayores a 28 mm- no es aplicable a metales con bajo punto de fusión

VENTAJAS Sencillez del proceso, pues no requiere preparación especial de los elementos a unir, fácil adquisición de los insumos en proceso SMAW, versatilidad de los equipos para desarrollar el proceso.

Capaz de absorber tolerancias considerables en variables dentro del proceso, como por ejemplo, excesos de gases, suciedad de los elementos a unir, atmósferas contaminadas, etc., que otras técnicas de soldadura tendrían una influencia negativa muy grande.

Alta velocidad de proceso, con tiempos de soldadura muy cortos y elevadas velocidades de paso de unos puntos a otros

• En la electrosoldadura, las piezas de metal que van a unirse son presionadas juntas por los electrodos de la máquina soldadora de manera que hagan un buen contacto eléctrico. Entonces pasa la corriente eléctrica a través de ellos y los calienta hasta que empiecen a derretir en el punto donde están en contacto

• Soldadura eléctrica con electrodo recubierto se caracteriza, por la creación y mantenimiento de un arco eléctrico entre una varilla metálica llamada electrodo, y la pieza a soldar