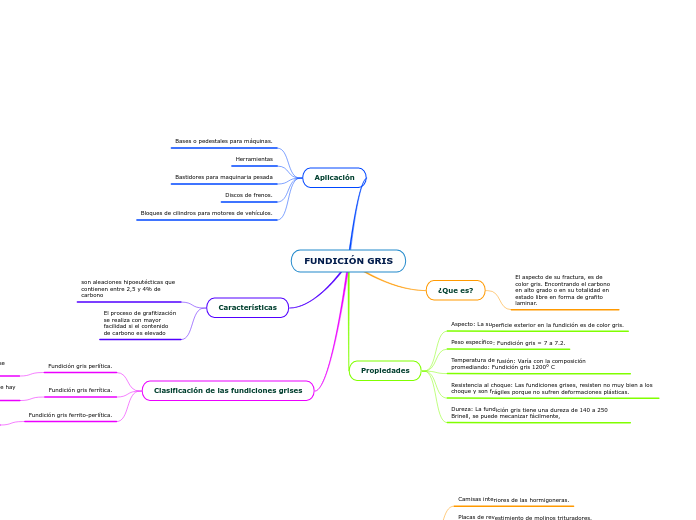

FUNDICIÓN GRIS

¿Que es?

El aspecto de su fractura, es de color gris. Encontrando el carbono en alto grado o en su totalidad en estado libre en forma de grafito laminar.

Propiedades

Aspecto: La superficie exterior en la fundición es de color gris.

Peso específico: Fundición gris = 7 a 7.2.

Temperatura de fusión: Varía con la composición promediando: Fundición gris 1200° C

Resistencia al choque: Las fundiciones grises, resisten no muy bien a los choque y son frágiles porque no sufren deformaciones plásticas.

Dureza: La fundición gris tiene una dureza de 140 a 250 Brinell, se puede mecanizar fácilmente,

Aplicación

Bases o pedestales para máquinas.

Herramientas

Bastidores para maquinaria pesada

Discos de frenos.

Bloques de cilindros para motores de vehículos.

Características

son aleaciones hipoeutécticas que contienen entre 2,5 y 4% de carbono

El proceso de grafitización se realiza con mayor facilidad si el contenido de carbono es elevado

Clasificación de las fundiciones grises

Fundición gris perlítica.

está formada de perlita con inclusiones de grafito. Como se sabe, la perlita contiene un 0,8 % de C, por consiguiente

Fundición gris ferrítica.

En esta fundición la matriz es ferrita y todo el carbono que hay en la aleación está en forma de grafito.

Fundición gris ferrito-perlítica.

La estructura de esta fundición está formada por ferrita y perlita e inclusiones de grafito. En esta fundición la cantidad de carbono ligado es menor que el 0,8 % de Carbono.

FUNDICIÓN BLANCA

Aplicación

Camisas interiores de las hormigoneras.

Placas de revestimiento de molinos trituradores.

Zapata para freno de ferrocarril.

Cilindro de los trenes de laminación.

Rodillos de laminado.

¿Que es?

La aleación hierro carbono donde el carbono está combinado en forma de cementita (carbono de hierro)

Tipos de fundiciones blancas

Fundición eutéctica

La fundición eutéctica, con contenido de 4.3% de carbono y una estructura compuesta de ledeburita sin fases sobrantes .

Fundiciones blancas hipoeutécticas

Fundiciones blancas hipoeutécticas, tiene un contenido de carbono del 2 al 4.3% están formadas por dentritas de austenita primaria transformada en perlita y ledeburita transformada.

Fundiciones blancas hipereutécticas

Fundiciones blancas hipereutécticas, tiene un contenido de carbono de 4.3 a 6.67%, están formadas por cristales de cementita primaria y ledeburita transformada.

Características

poseen al fracturarse un color blanco brillante, la misma es menos fluida que la gris se trata de fundiciones cuyo enfriamiento se ha realizado de una manera rápida

Los porcentajes de carbono presente en esta fundición oscilan entre un 1,8 y un 3,6%, mientras que el contenido en silicio es bastante bajo, entre el 0,5 y el 2%.

Propiedades

Aspecto: La superficie exterior en la fundición es de color gris oscuro, mientras que la fractura es clara

Densidad: 7,7 Kg/m3

Peso específico: El peso específico varía con la composición, admitiéndose, por término medio entre 7.4 y 7.6.

Temperatura de fusión: El promedio es de 1100° C

Fluidez: Es la propiedad del metal líquido de correr y de llenar bien los moldes

Contracción: El metal, al solidificarse, sufre una contracción: en la fundición

Dureza: Las fundiciones blancas tienen una dureza superior a 350 a 400 Brinell.

Resistencia química: Tiene una discreta resistencia química, es decir, a los ácidos, a los álcalis, a las oxidaciones y al fuego.

Resistencia a la tracción: entre 130 y 500 MPa

FUNDICIÓN NODULAR

¿Que es?

Es un tipo especial de hierro tratados y procesados Para producir la estructura nodular

Esta microestructura produce propiedades deseables como alta ductilidad resistencia, buen maquinado buena fluidez para la colada, buena endurecibilidad y tenacidad.

Características

notables propiedades mecánicas (elasticidad, resistencia a los golpes, alargamiento…)

resistencia a la tracción,

resistencia a los golpes,

gran alargamiento.

alto límite elástico,

resistencia a la compresión,

aptitud al moldeo,

resistencia a la abrasión,

maquinabilidad,

resistencia a la fatiga.

Clasificación de la Fundición nodular

Nodular Ferrítico

se puede obtener as cast y también por tratamiento térmico de recocido con alargamientossuperiores a 18 %,.

Nodular Semiperlítico

normalmente se obtiene as castcombinando las propiedades del Nodular Ferrítico y el Perlítico Nodular.

NodularPerlítico

que por tratamiento térmico de normalizado mejora notablemente suspropiedades físicas.

Propiedades

Un recosido de 3 hrs a 650oC puede otorgar tenacidad a las bajas temperaturas.

ambién se puede al realizar un austemperado para obtener una fundición ADI, la cual posee un alto límite de fluencia, gran resistencia a la fatiga, alta tenacidad y excelente resistencia aldesgaste.

La fundición nodular es menos densa que el acero y la diferencia de peso entre ambos puedellegar al 10% en el mismo espesor.

Las cajas de engranajes pueden funcionar con mayor eficiencia si están fabricadas con fundición nodular.

Aplicaciones

•Generalmente son utilizadas para fabricar piezas que requieren esfuerzos dinámicos como: ejes cigüeñales, discos de freno, etc.

FUNDICION ALEADA

¿Que es?

on aquellas que contienen uno o más elementos de aleación en cantidades suficientes para mejorar las propiedades físicas o mecánicas de las fundiciones ordinarias.

Caracteristicas

• Absorben las vibraciones mecánicas y actúan como autolubricantes.

• Son resistentes al choque térmico, a la corrosión y de buena resistencia al desgaste

• En su fabricación no se necesitan equipos ni hornos muy costosos.

Aplicacion

• Se pueden fabricar piezas de diferente tamaño y complejidad.

• Son más fáciles de maquinar que los aceros.

Clasificación

Fundiciones de baja y media aleación

Fundiciones de alta resistencia a la tracción

se incluye una gran variedad de fundiciones con composiciones diferentes y con resistencias a la tracción comprendidas entre los 25 y 50 kg/mm2. Suelen ser generalmente fundiciones al cromo, al niquel, al cromo-niquel, etc.

Fundiciones martensíticas resistentes al desgaste

e utilizan estas fundiciones para la fabricación de piezas que requieren gran resistencia al desgaste, mucha dureza o que deban resistir fuertes presiones.

Fundiciones resistentes al calor con 1% de cromo

una de las limitaciones de las fundiciones ordinarias es el hinchamiento que sufren cuando se calientan a temperaturas superiores a 450ºC.

Fundiciones de alta dureza con 1-3% de cromo

on estos porcentajes de cromo se consiguen fundiciones blancas de gran dureza, las cuales se emplean poco, casi únicamente cuando se requiere gran resistencia al desgaste y a la abrasión

Fundiciones de alta aleación

Fundiciones aleadas al cromo

se clasifican de acuerdo al porcentaje en cromo. Las fundiciones con 6 a 25% de cromo , son fundiciones blancas de gran dureza, gran resistencia al desgaste y al calor

Fundiciones aleadas con aluminio

su empleo es todavía muy limitado ya que su fabricación es difícil. El aluminio en cantidades superiores al 6.5% hace desaparecer el grafito.

FUNDICIÓN DE ACERO

¿Que es?

presenta varios problemas especiales debido principalmente a la alta temperatura de fusión, normalmente entre 1550 y 1600 °C, la merma de volumen que se produce durante la solidificación y la propensión del acero fundido a que se forme óxido.

Caracteristicas

Su densidad media es de 7850 kg/m³.

En función de la temperatura el acero se puede contraer, dilatar o fundir.

El punto de fusión del acero depende del tipo de aleación y los porcentajes de elementos aleantes. ...

Su punto de ebullición es de alrededor de 3000 °C.

Aplicaciones

Tapas y Vascas para motor

Válvulas

Bridas

Bombas

Carcasas

Lingoteras y blindajes para minas

Cadenas de Arrastre

Raspadores

Ruedas para secador

Troqueles

FUNDICION DE HIERRO CON GRAFITO EN BOLAS

¿Que es?

reúne unas cualidades de elasticidad, resistencia y conductividad térmica intermedias entre la fundición grafítica esferoidal y laminar. Estas propiedades favorecen su utilización en aplicaciones donde es imprescindible la evacuación de calor junto con cierta resistencia y ductilidad

Caracteristicas

elasticidad

resistencia

conductividad térmica

Aplicaciones

bloques motor

colectores de escape

discos de freno para aerogeneradores

Propiedades

consecución de los diferentes grados de vermicularidad depende del balance existente entre los diferentes elementos modificadores de la estructura grafítica (Mg, Ce, S, Ti, Al, O, etc.)

propias oscilaciones de rendimientos en las adiciones efectuadas