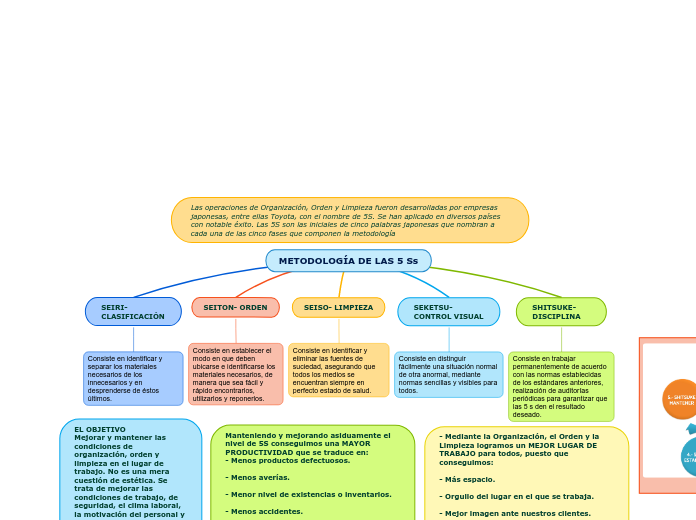

METODOLOGÍA DE LAS 5 Ss

SEIRI- CLASIFICACIÓN

Consiste en identificar y separar los materiales necesarios de los innecesarios y en

desprenderse de éstos últimos.

SEITON- ORDEN

Consiste en establecer el modo en que deben ubicarse e identificarse los materiales necesarios, de manera que sea fácil y rápido encontrarlos, utilizarlos y reponerlos.

SEISO- LIMPIEZA

Consiste en identificar y eliminar las fuentes de suciedad, asegurando que todos los medios se encuentran siempre en perfecto estado de salud.

SEKETSU- CONTROL VISUAL

Consiste en distinguir fácilmente una situación normal de otra anormal, mediante normas sencillas y visibles para todos.

SHITSUKE- DISCIPLINA

Consiste en trabajar permanentemente de acuerdo con las normas establecidas de los estándares anteriores, realización de auditorías periódicas para garantizar que las 5 s den el resultado deseado.

LAS 5 Ss

Las operaciones de Organización, Orden y Limpieza fueron desarrolladas por empresas japonesas, entre ellas Toyota, con el nombre de 5S. Se han aplicado en diversos países con notable éxito. Las 5S son las iniciales de cinco palabras japonesas que nombran a cada una de las cinco fases que componen la metodología

EL OBJETIVO Mejorar y mantener las condiciones de organización, orden y limpieza en el lugar de trabajo. No es una mera cuestión de estética. Se trata de mejorar las condiciones de trabajo, de seguridad, el clima laboral, la motivación del personal y la eficiencia y, en consecuencia, LA CALIDAD, LA PRODUCTIVIDAD Y LA COMPETITIVIDAD DE LA ORGANIZACIÓN.

Manteniendo y mejorando asiduamente el nivel de 5S conseguimos una MAYOR PRODUCTIVIDAD que se traduce en:

- Menos productos defectuosos.

- Menos averías.

- Menor nivel de existencias o inventarios.

- Menos accidentes.

- Menos movimientos y traslados inútiles.

- Menor tiempo para el cambio de herramientas.

- Mediante la Organización, el Orden y la Limpieza logramos un MEJOR LUGAR DE TRABAJO para todos, puesto que conseguimos:

- Más espacio.

- Orgullo del lugar en el que se trabaja.

- Mejor imagen ante nuestros clientes.

- Mayor cooperación y trabajo en equipo.

- Mayor compromiso y responsabilidad en las tare a s .

- Mayor conocimiento del puesto

MANTENIMIENTO PRODUCTIVO TOTAL- TPM

Seiichi Nakajima (1928-2015), miembro del JIPM (Japan Institute of Plant Maintenance), desarrolló el TPM a partir del mantenimiento preventivo, procedente de Estados Unidos, que él introdujo en Japón en 1951. Publicó Introduction to TPM (Total Productive Maintenance) (Nakajima 1988)

El Mantenimiento Productivo Total (TPM), que además de preocuparse de las fallas, tiene como objetivo principal eliminar las pérdidas generadas en el flujo de producción a través de la integración de los sectores de mantenimiento y operaciones.

La TPM se apoya en tres principios fundamentales:

• Mejora de las personas.

• Mejoras de los equipos.

• Calidad total.

Estrategias TPM

Pérdida 1 – Saltos: Cantidad de elementos que dejan de ser producidos porque el equipo se rompió.

Pérdida 2 – Setup (ajustes): Cantidad de elementos que dejan de ser producidos porque la máquina está siendo ajustada para la producción de uno nuevo.

Pérdida 3 – Pequeñas paradas / tiempo inactivo: Cantidad de elementos que dejan de ser producidos debido a paradas en el proceso para pequeños ajustes.

Pérdida 4 – Baja velocidad: Es la cantidad de elementos que dejan de ser producidos porque el equipo está funcionando a una velocidad menor a la normal.

Pérdida 5 – Calidad insatisfactoria: Es la cantidad de elementos perdidos, cuando el proceso ya entró en régimen

Pérdida 6 – Pérdidas con start-up: Es la cantidad de ítems perdidos, cuando el proceso aún no entró en régimen.

¿Qué definen las pérdidas?

Las pérdidas 1 y 2 definen el índice de disponibilidad del equipo.

Las pérdidas 3 y 4 definen el índice de eficiencia del equipo.

Las pérdidas 5 y 6 definen el índice de calidad del equipo.

TPM