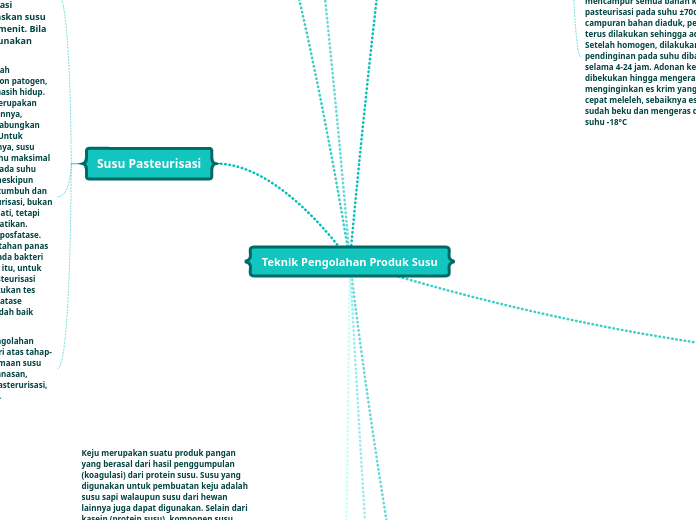

Teknik Pengolahan Produk Susu

Es Krim

Es krim dibuat dengan menggunakan bahan-bahan seperti susu sapi, gula pasir atau gula putih, kuning telur, tepung meizena, slaagroom of whip (plumprose of whip cream). Sedangkan alat-alat yang digunakan adalah wajan, kompor, dan pengaduk.

Menurut Destrosier (1977) tahapan utama yang dilakukan dalam pembuatan es krim yaitu :

Pencampuran

Prosedur yang biasa dilakukan dalam mencampurkan bahan-bahan es krim yaitu dengan mencampurkan krim cair, susu atau produk susu cair yang lain dalam wadah untuk pasteurisasi. Semua bahan harus tercampur merata sebelum suhu pasteurisasi tercapai. Campuran bahan yang akan dibekukan menjadi es krim disebut ICM

Pada tahap ini, semua bahan dasar dicampur di dalam tangki berpengaduk. Tangki yang digunakan biasanya berbahan baja tahan karat (stainless steel). Pada proses pencampuran ini, bahan baku cairan dimasukkan langsung ke dalam tangki melalui pipa yang terhubung langsung dengan tangki sedangkan bahan baku padatan dimasukkan ke dalam tangki melalui mulut tangki. Pencampuran memerlukan agitasi yang keras agar semua bahan dapat bercampur dengan baik, oleh karena itu biasanya digunakan pengaduk dengan kecepatan tinggi

Pasteurisasi

Setelah terbentuk campuran es krim (mix), campuran es krim kemudian dipasteurisasi. Pasteurisasi merupakan proses untuk mengurangi jumlah mikroba pembusuk dan patogen yang tidak tahan panas dengan menggunakan suhu 79oC selama 25 detik. Proses ini juga membantu menghidrasi beberapa komponen seperti protein dan penstabil

Homogenisasi

Proses homogenisasi ditujukan untuk memecah ukuran globula-globula lemak yang akan menghasilkan tingkat dispersi lemak yang tinggi. Sebelum homogenisasi, campuran harus telah dipanaskan terlebih dahulu agar berada dalam fasa cair ketika homogenisasi karena pada fasa cair, efisiensi homogenisasi akan lebih besar dan penghancuran gumpalan lemaknya menjadi lebih mudah. Keuntungan homogenisasi adalah mengaduk semua bahan secara merata, memecah dan menyebar globula lemak, membuat tekstur lebih mengembang dan dapat menghasilkan produk yang lebih homogen

Aging

Menurut Eckles et al. (1998) aging merupakan suatu proses pendinginan campuran yang telah dihomogenisasi pada suhu di bawah 5oC selama antara 4 sampai 24 jam. Waktu aging selama 24 jam memberikan hasil yang terbaik pada industri skala kecil. Hal ini menyediakan waktu bagi lemak untuk menjadi dingin dan mengkristal serta menghidrasi protein dan polisakarida sepenuhnya. Selain itu kristalisasi lemak, adsorpsi protein, stabilizer dan emulsifier dalam globula lemak membutuhkan waktu beberapa jam terutama jika gelatin ditambahkan sebagai stabilizer.

Pembekuan

Proses pembekuan yang cepat disertai pemasukan udara berfungsi untuk membentuk cairan dan memasukkan udara ke dalam campuran es krim sehingga dihasilkan overrun. Proses pembekuan ini disertai dengan pengocokan yang berfungsi untuk membekukan cairan dan memasukkan udara ke dalam ICM sehingga dapat mengembang

Pengerasan

Setelah bahan-bahan tambahan telah diisikan ke dalam campuran es krim, campuran kemudian dikeraskan pada temperatur -30oC s.d. -40oC. Pada tahapan ini, hampir seluruh sisa air pada campuran membeku. Pengerasan terdiri dari pembekuan diam dengan membekukan campuran di dalam sebuah freezer, pembekuan temperatur rendah hingga -40oC secara konveksi menggunakan terowongan beku dan secara konduksi menggunakan pelat-pelat pembeku (plate freezers)

Penyimpanan

Dari ruang palletizing, kemudian es krim dibawa ke ruang penyimpanan dingin yang bertemperatur -18oC dan disimpan untuk kemudian didistribusikan. Es krim yang disimpan di dalam ruang penyimpanan dingin dapat bertahan hingga satu tahun

Pembuatan es krim dimulai dengan mencampur semua bahan kemudian di pasteurisasi pada suhu ±70oC. Kemudian campuran bahan diaduk, pengadukan terus dilakukan sehingga adonan merata. Setelah homogen, dilakukan proses pendinginan pada suhu dibawah 5°C selama 4-24 jam. Adonan kemudian dibekukan hingga mengeras, dan apabila menginginkan es krim yang awet dan tidak cepat meleleh, sebaiknya es krim yang sudah beku dan mengeras disimpan pada suhu -18°C

Yogurth

Yoghurt adalah produk koagulasi susu yang dihasilkan melalui proses fermentasi bakteri asam laktat (BAL), Lactobacillus bulgaricus dan streptococcus thermophilus dengan atau penambahan bahan lain yang diizinkan

Yoghurt memiliki nilai gizi yang lebih tinggi daripada susu segar sebagai bahan dasar dalam pembuatan yoghurt, terutama karena meningkatnya total padatan sehingga kandungan zat-zat gizi lainya juga meningkat. Selain itu, yoghurt sesuai bagi penderita lactose intolerance atau yang tidak toleran terhadap laktose.

Yoghurt memiliki kelebihan dibanding susu segar yaitu lebih mudah dicerna, kemudian yoghurt memiliki banyak manfaat jika dikonsumsi oleh manusia diantaranya :

*Mengandung antibiotik alami (bakteriosin)

*Mempercepat penyembuhan bagi penderita TBC dan ashma

*Membantu penderita yang mengalami defisiensi enzim laktase

*Mencegah kanker usus

*Menurunkan kadar kolesterol

*Membantu pengobatan luka lambung dan usus

Pembuatan yoghurt dengan menyediakan susu segar terlebih dahulu, kemudian dilakukan pemanasan dengan suhu 68-710C selama 15-30 menit, kemudian dilakukan pendinginan sampai suhu 450C, lalu ditambahkan strater, kemudian dilakukan pemeraman dengan suhu 450C selama 6-8 jam, lalu disimpan pada suhu 40C selama 24 jam dan yang terakhir di kemas dan siap dikonsumsi.

Susu Kental Manis (SKM)

Susu kental manis atau biasa disebut sweetened condensed milk adalah susu segar atau susu evaporasi yang telah dipekatkan dengan menguapkan sebagian airnya dan kemudian ditambahkan gula sebagai pengawet. Susu kental manis dapat ditambah lemak nabati dan vitamin. Susu kental manis dapat juga tidak dari susu segar atau susu evaporasi, yang disebut susu kental manis rekonstitusi.

Susu kental manis rekonstitusi terbuat dari bahan-bahan seperti susu bubuk skim, air, gula, lemak, vitamin dan lain-lain, sehingga diperoleh susu dengan kekentalan tertentu.

Pada pembuatan susu kental manis yang asli, pertama-tama susu dipanaskan pada suhu 65 – 95oC selama 10 – 15 menit dengan tujuan membantu menstabilkan susu selama penyimpanan dan membunih mikroba patogen dan enzim. Selanjutnya ditambah gula sampai konsentrasinya mencapai 62.5 %. Selanjutnya susu diuapkan dengan evaporator vakum pada tekanan 47 mmHg dan suhu 51oC, sampai diperoleh kekentalan yang dikehendaki atau total padatan telah mencapai 70 – 80 persen bahan kering, dengan kadar air 20 – 30 persen. Selanjutnya diisikan ke kaleng dan dilakukan penutupan.

Pengolahan SKM di Indonesia banyak dilakukan dengan cara rekonstitusi, yaitu mencampurkan kembali bahan-bahan baku SKM hingga membentuk emulsi susu yang manis dan cukup kental. Untuk memperoleh susu yang lebih kental, dilakukan penguapan sebagian air dari campuran tersebut. Dengan cara rekonstitusi, jumlah air yang harus diuapkan pada pembuatan SKM jauh lebih sedikit, karena total padatan yang diperoleh dari hasil penggabungan kembali (rekonstitusi) telah mencapai 70.7 – 70.9 persen.

ahap-tahap pembuatan SKM dengan cara rekonstitusi meliputi : pancampuran bahan-bahan, penyaringan, homogenisasi, pasteuriasi, pengentalan dan pengalengan. Sedangkan bahan baku yang digunakan adalah air, susu bubuk skim, lemak susu atau lemak nabati, gula pasir dan vitamin-vitamin.

Susu Bubuk

Susu bubuk adalah produk susu yang diperoleh dengan cara mengurangi sebagian besar air melalui proses pengeringan susu segar dan atau susu rekombinasi yang telah dipasteurisasi, dengan atau tanpa penambahan vitamin, mineral, dan bahan tambahan pangan yang diizinkan

Chan (2008) mengklasifikasikan susu bubuk ada beberapa jenis seperti berikut:

a. Susu bubuk full cream, susu bubuk dengan kandungan lemak sampai 100%

b. Susu bubuk half cream, susu bubuk kandungan lemaknya dikurangi hingga hanya 50%

c. Susu skim, susu bubuk yang kandungan lemaknya hanya sekitar 10%

d. Whey powder, merupakan bahan sisa dari proses pembuatan susu bubuk.

Proses Produksi Susu Bubuk

Pengujian mutu

Penyaringan

Pasteurisasi

Evaporasi

Pencampuran

Homogenisasi

Pengeringan

Pengemasan

Susu Fermentasi

Contoh beberapa jenis susu fermentasi adalah :

1. Nice

2. Yakult

3. Kefir

4. Dadih

5. Calpico

Tahap-tahap penting proses pembuatan yogurt secara umum meliputi : pasteurisasi, inokulasi, dan inkubasi. Diagram alir proses pembuatan yogurt dimulai dengan penggunaan mikroba berupa Lactobacillus bulgaricus atau Strepcoccus thermiphilus atau campuran lainnya.

Susu Evaporasi

Susu murni yang dipanaskan selama beberapa waktu akan terubah menjadi evaporated milk. Susu ini terbentuk melalui pemanasan susu dengan menggunakan pompa vakum untuk menghilangkan kira-kira 60% kadar airnya. Selain penghilangan air, dalam pembuatan evaporated milk ini juga dilakukan penambahan vitamin D serta standardisasi nutrisi. Selanjutnya susu ini akan dipanaskan pada suhu 115,5 - 118,5 °C selama 15 menit untuk sterilisasi. Hasilnya, evaporated milk akan berstruktur lebih pekat dibandingkan susu murni, dan mengandung kira-kira 25% padatan susu bukan lemak

Contoh susu evaporasi adalah :

1. Nestle Carnation

2. Bear band

3. Lucky Cow

4. Mari Gold Dawn

5. F & N

Susu Pasteurisasi

Susu yang akan dijual sebelumnya dipanaskan secukupnya sehingga seluruh bakteri patogen yang mungkin terdapat di dalamnya dapat dimusnahkan. Proses pemenasan tersebut disebut pasteurisasi. Pada umumnya proses pasteurisasi dilakukan dengan mamanaskan susu pada suhu 62oC selama 30 menit. Bila ingin lebih cepat dapat digunakan suhu 72oC selama 15 detik.

Meskipun bakteri patogen sudah dimusnahkan, tetapi bakteri non patogen, terutama bakteri pembusuk masih hidup. Jadi susu pasteurisasi, buka merupakan susu awet. Dalam penyimpanannya, biasanya susu pasteurisasi digabungkan dengan metode pendinginan. Untuk memperpanjang daya simpannya, susu pasteurisasi disimpan pada suhu maksimal 10oC, lebih dingin lebih baik. Pada suhu tersebut mikroba pembusuk meskipun tidak mati, tetapi tidak dapat tumbuh dan berkembang. Pada saat pasteurisasi, bukan hanya bakteri patogen yang mati, tetapi beberapa jenis enzim juga dimatikan. Enzim yang terpenting adalah posfatase. Enzim tersebut memiliki daya tahan panas yang sedikit lebih tinggi daripada bakteri patogen penyebab tbc. Karena itu, untuk mendeteksi apakah proses pasteurisasi sudah cukup atau belum, dilakukan tes atau uji posfatase. Bila uji posfatase negatif, proses pasteurisasi sudah baik atau cukup.

Pada umumnya di Industri pengolahan susu, proses pasteurisasi terdiri atas tahap-tahap sebagai berikut : penerimaan susu segar, pencampuran dan pemanasan, penyaringan, homogenisasi, pasterurisasi, pendinginan dan pengemasan.

Keju

Keju merupakan suatu produk pangan yang berasal dari hasil penggumpulan (koagulasi) dari protein susu. Susu yang digunakan untuk pembuatan keju adalah susu sapi walaupun susu dari hewan lainnya juga dapat digunakan. Selain dari kasein (protein susu), komponen susu lainnya seperti lemak, mineral-mineral dan vitaminvitamin yang larut dalam lemak juga terbawa dalam gumpalan partikel-partikel kasein. Sedangkan komponen-komponen susu yang larut dalam air tertinggal dalam larutan sisa dari hasil penggumpalan kasein yang disebut whey. Dewasa ini, terdapat berbagai macam dan jenis keju, tergantung dimana keju tersebut dibuat, jenis susu yang digunakan, metode pembuatannya dan perlakuan yang digunakan untuk proses pemeraman atau pematangannya.

Cara yang umum digunakan untuk mengklasifikasi keju adalah berdasarkan tekstur dan proses pemeraman atau pematangan.

Berdasarkan teksturnya keju diklasifikasi menjadi :

1. Keju sangat keras

2. Keju keras

3. Keju semi keras dan

4. Keju lunak

Berdasarkan pemaramannya, keju diklasifikasi menjadi :

1. Keju peram dan

2. Keju tanpa peram

Dan keju peram masih dapat diklasifikasikan menjadi :

(a) Diperam dengan bakteri dan

(b) Diperam dengan kapang

Cara Pembuatan Keju

a. Pasteurisasi susu yang akan diolah pada butir 2 pada suhu 650oC selama 15 menit.

b. Setelah pasteurisasi, dinginkan susu sampai suhu 400oC.

c. Tambahkan kalsium khlorida 25% sebanyak 2 ml per liter susu yang diolah dan larutan rennet sebanyak sesuai dengan hasil pengujian aktivitas rennet, aduk dan diamkan sampai terjadi koagulasi atau pengumpalan tahu susu dengan sempurna dalam waktu 10 – 15 menit.

d. Potong-potong gumpalan tahu susu yang terbentuk dengan ukuran 3 x 3 cm dengan menggunakan pisau tangkai panjang.

e. Panaskan kembali tahu susu yang telah dipotong-potong pada butir 5 sampai temperatur 400C agar cairan “whey” keluar sempurna.

f. Persiapkan alat cetakan keju, lapisi dasarnya dengan kain penyaring, lalu tuangkan tahu susu ke dalam cetakan keju tersebut dan kemudian tekan selama 2 – 3 jam sampai sisa “whey”nya keluar seperti cetakan keju yang digunakan.

g. Rendam keju yang terbentuk dalam larutan garam jenuh selama 12 – 24 jam.

h. Setelah perendaman dalam larutan garam, angin-anginkan pada suhu kamar selama 1 hari sampai terbentuk kulit pada permukaannya.

i. Setelah kulit terbentuk, lapisi permukaannya dengan parafin dengan cara mencelupkan ke dalam parafin cair.

j. Setelah dilapisi parafin, peram keju tersebut pada suhu 3 – 40C, kelembaban relatif 70% - 75% selama 6 – cita rasa keju yang spesifik.