realizată de PAOLA RAQUEL CONTRERASMARTINEZ 4 ani în urmă

500

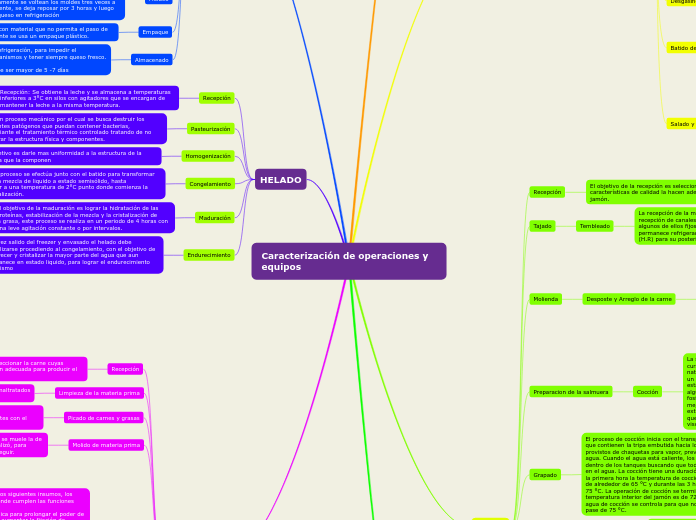

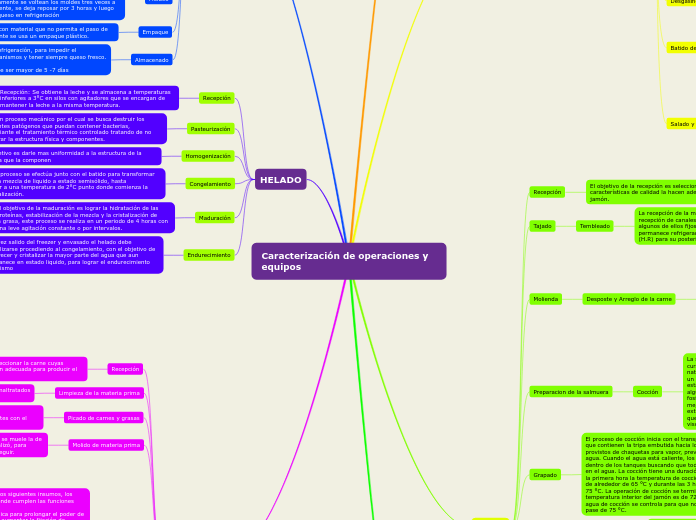

Caracterización de operaciones y equipos

realizată de PAOLA RAQUEL CONTRERASMARTINEZ 4 ani în urmă

500

Mai multe ca acesta

Humo líquido

Se diluyó con 50 ml de agua para proporcionar sabor ahumado al producto y sea de agrado al consumirse

Extendedor

Reduce el encogimiento del producto y mejora capacidad de retención del agua.

Eritorbatos

Permiten que el producto no adquiera indicios de oxidación.

Condimentos

Le confiere sabores y olores peculiares. En este caso, fue la cebolla en polvo, pimenta en polvo, paprika y sabor salchichón cervecero.

Agua

Permite su fijación en la carne y por consiguiente aumenta la cantidad proteica del cárnico y facilita la disolución de los ingredientes agregados posteriormente.

Grasa

Se añade para proporcionar características organolépticas y por ende el producto adquiere capacidad emulsionante y retenga la cantidad de agua, dando firmeza al producto cárnico.

Las mortadelas se deben almacenar a temperaturas de refrigeración.

Se enfría en agua a temperatura ambiente durante una hora.

Se escaldan a 85°C. El tiempo se determina cuando el corazón del embutido alcance 69 °C (se requiere un tiempo entre 120 a 150 minutos).

Se cuelgan en palos de madera y se dejan reposar durante 3 horas en un lugar tibio

Las mortadelas se atan por el extremo libre, con hilo de algodón, nylon o alambre delgado.

La masa de carne se embute en tripas sintéticas, las cuales han sido remojadas en agua tibia durante 30 minutos.

La carne molida se pasa a la cortadora y se agregan polifosfatos, hielo, sal, mezcla de curación, azúcar y grasa orgánica. Se transfiere la masa a la mezcladora y se agregan los cubitos de tocino. Se deja mezclar por 3 minutos cuidando que la temperatura de la masa no suba más de 15 °C.

El tocino se pica en cubitos de 1 cm y se escalda en agua a 75°C hasta que adquiera un aspecto vidrioso. Los cubitos se dejan enfriar y escurrir. La carne fragmentada y refrigerada se muele en molino con agujeros de 5 mm de diámetro.

Se usa carne de res sin tendones la cual debe estar refrigerada.

El objetivo de esta etapa es reducir la temperatura del jamón luego del proceso de cocción (aproximadamente 72 °C) hasta la temperatura ambiente para poder continuar con el proceso de desmolde. El enfriamiento de las piezas cocidas se realiza por medio de duchas de agua fría donde los moldes se disponen el tiempo necesario para alcanzar una temperatura interna que oscila entre 23 a 28 °C. Una vez se alcanza esta temperatura, se puede dar por concluido el proceso.

Una vez enfriados, los jamones se extraen de los moldes y son llevados al cuarto de refrigeración del producto terminado. Estos permanecen por lo menos 24 horas en refrigeración bajo unas condiciones de temperatura que oscilan entre 0 a 5 °C antes de ser tajados. Este es el tiempo requerido para que la proteína ligue el exceso de humedad.

La salmuera es una solución constituida por agua fría, sales de curado y condimentos como extractos de especies y sabores naturales, la cual se añade a la carne con el fin de conseguir un sabor genuino, una buena consistencia, una buena estabilidad, un color atractivo y detener el crecimiento de algunos microorganismos en el producto. Compuestos como fosfatos, polifosfatos y carragenatos son añadidos para mejorar la capacidad de retención de agua, incrementar la extractabilidad de proteínas de la carne en comparación con la que se obtiene solamente con la sal y proporcionar la viscosidad adecuada al producto, respectivamente.

Luego del proceso de recepción, la canal se transporta hacia una sala de despiece o desposte donde se realiza el descarnado y limpieza de las distintas piezas que serán aprovechadas para producir diversos productos. Las partes resultantes del despiece se clasifican por peso y se transportan hacia la sala de refrigeración o maduración para su posterior procesamiento. Después de que la carne se ha dejado madurando como mínimo un día, sigue el proceso de molienda. El objetivo de la molienda es dar a la carne el tamaño adecuado para facilitar el proceso de mezcla subsiguiente. El proceso consiste en pasar la carne fría por diferentes discos y cuchillas y luego conducirla a la siguiente operación transportándola en canecas o canastillas.

La recepción de la materia prima se realiza en una cámara de recepción de canales, prevista de ganchos de carriles aereos, algunos de ellos fijos, otros móviles, donde la carne permanece refrigerada a 3°C y a 90% de humedad realativa (H.R) para su posterior tratamiento

Una vez exprimida la mantequilla pasa a la amasadora con el amasado se pretende obtener una mantequilla con una fase de grasa continua, el amasado en continuo se compone de tres secciones y cada una de ellas tiene su propio motor, de forma que pueden funcionar a diferentes velocidades.

* En la primera sección, la mantequilla es apelmazada por la acción de un tornillo sin fin. Al final de esta etapa, si se va a elaborar mantequilla salada, se añade la sal en forma de salmuera a través de un inyector de alta presión situado en la cámara de inyección. * En la segunda sección, la mantequilla es amasada al vacío, donde se pretende reducir el contenido de aire y gases de la mantequilla. * La última etapa de amasado está dividida en cuatro secciones separadas por placas perforadas. Cada sección tiene una pala de amasado con diferentes formas para dar un tratamiento óptimo a la mantequilla. * El amasado afecta al aroma, sabor, conservación de la calidad, apariencia y color de la mantequilla.

Por agitación, o por centrifugación, para separar los componentes de la emulsión que forman la nata. Agua como fase continua y grasa como fase dispersa. El agua suele contener: lactosa, caseína y otros sólidos de la leche disueltos en ella. El batido se suele realizar a 10ºC durante 40 minutos. Después se deja escurrir para que se elimine el suero sobrante. En la etapa de batido, la nata se agita con el objetivo de romper los glóbulos de grasa y provocar la coalescencia de la grasa y la formación grumos de mantequilla.

Los objetivos de la maduración

- Se realiza en recipientes de acero inoxidable con camisas por donde circulan los fluidos de calentamiento y enfriamiento. - Con programas de tiempo y temperatura que dependerán del índice de yodo de la nata. La maduración dura aproximadamente de 12 a 15 horas. - Índice de yodo. Es la cantidad de ácidos grasos insaturados de bajo punto de fusión presentes en la nata.

A veces las natas pueden contener sustancias aromáticas indeseables. En estos casos se efectúa una desaireación al vacío, que consiste en calentar la nata a 78 ºC y a continuación aplicarle un vacío, que provoca la evaporación de las sustancias aromáticas.

El objetivo es destruir los gérmenes patógenos, la temperatura utilizada suele ser entre 97 a 98°C

El proceso implica la ruptura de los glóbulos grasos existentes, lo que da lugar a un mayor número de glóbulos más pequeños y estabilizados.

El tratamiento UHT de la nata implica los mismos principios y prácticas que la esterilización UHT de la leche, se asegura así la destrucción de los gérmenes y la inactivación de sus formas de resistencia.

Consiste en la disminución de la acidez de la mantequilla

Mecánico: consiste en arrastrar por lavados repetidos con agua las materias no grasas de la nata, donde se encuentran los cuerpos ácidos. Químico: Consiste en neutralizar los ácidos presentes en la mantequilla, mediante la incorporación en ella de sustancias alcalinas como CaCO3 y Na2OH.

Consiste en regular el contenido graso de la nata. Normalmente la nata llega con un contenido de grasa superior al necesario para la obtención de mantequilla. Por lo que debe reducirse al de 35 % a 40 % de grasa, generalmente la nata se normaliza con leche desnatada.

Es la separación de la grasa y la leche, debido a que la grasa permanece en la leche en forma de suspensión, o sea, no soluble en la fase acuosa de la leche.

Desnatado natural: Por efecto de la gravedad. Dejar la leche en reposo y separar la nata formada en la parte superior. Desnatado mecánico: Separa la nata por centrifugación, dejarla en reposo hasta que se estabilice la acidez y posteriormente batirla.

Se utiliza leche estandarizada (tendrá como mínimo 3 % de grasa de leche y 8.3 % de sólidos no grasos)

Está formada por una carcasa en cuyo interior hay una serie de discos colocados de forma paralela. Al girar, la fuerza centrífuga provoca que la leche (que pesa más) se desplace hacia la parte externa de la centrífuga, mientras que la nata (que pesa menos) se desplaza hacia la zona central.

Se utilizan para realizar la separación de la grasa

Existes diversos tipos, los cuales se utilizan para eliminar impurezas

Permite el transporte refrigerado de la leche hasta la recepción

Se utiliza para realizar la extracción de la leche de las ubres.

Una vez realizado el tratamiento térmico, la leche puede ser almacenada hasta su envasado aséptico en botellas o tetra briks.

En este paso se asegura la destrucción de la mayor parte de los microorganismos presentes

. Pasteurización: Destrucción de microorganismos patógenos, se aplican temperaturas inferiores a los 100°C. . Esterilización: La leche se somete a temperaturas superiores a los 100°C asegurando la destrucción de las formulas esporuladas.

En este paso se introduce la leche en una centrifuga, donde se separa la grasa de la leche, para luego volver a agregar la cantidad deseada y obtener la misma cantidad durante todo el año.

Consiste en pasar la leche a través de una o dos válvulas, para conseguir una emulsión mas estable es decir que la grasa no se separe de la leche.

Este proceso consiste en calentar a una temperatura de 63-65° durante 15 segundos para eliminar la mayor cantidad de microorganismos, posterior se enfría y se almacena.

La descarga del liquido se realiza por medio de un conducto, donde a la vez se realiza un filtro inicial para eliminar las impurezas mas grandes , posterior se toman muestras para asegurar la calidad , determinar el destino de la leche y evaluar el precio a pagar a los productores.

Se realiza por medio de pezoneras, la temperatura en la que se almacena durante el proceso de extracción y recepción debe ser de 4°C