MECANISMO DE LA FALLA POR FATIGA

Inico de la fatiga

Siempre comienza con una grieta ya sea por manufactura o deformaciones ciclicas

Esta imagen muestra el comportamiento de un material cuando se rompe por fatiga

Tambien muestra las 3 etapas de ruptura por fatiga (inicio de la grieta, propagación y ruptura total)

Fases de la fatiga

Representacion gráfica

Fase 1 inicio de la grieta:En esta etapa se genera una muesca y en ese punto el material pierde su propiedad para ceder

Fase 2 Propagación de la grieta:En esta etapa la tensión hace que la grieta se propague de manera casi similar.

Corrosion: es otro factor que se puede encontrar y sucede cuando el material esta en un ambiente corrosivo este se fractura con una esfuerzo estatico.

Fase 3 Fractura: Cuando la grieta se extiende lo suficiente en el material sucede la fractura repentina y total del restante.

Modelos de falla por fatiga

Existen 3 tipos de modelos.

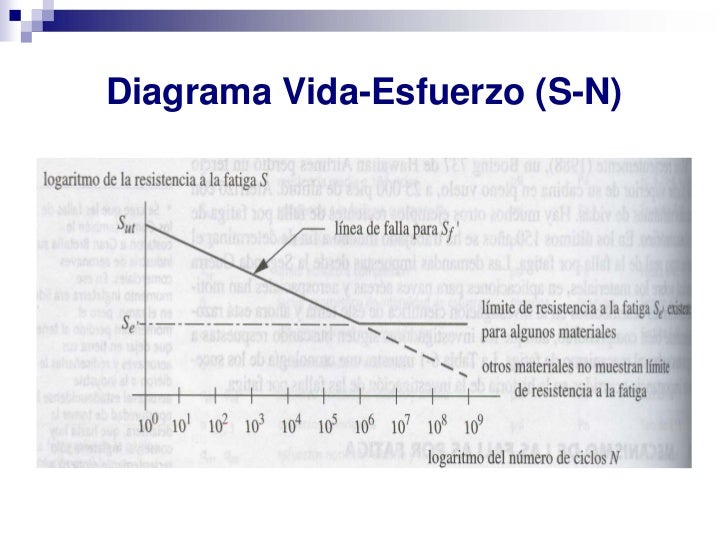

Esfuerzo-vida: Es el más antiguo. Este modelo es adecuado para el diseño de piezas en el régimen de alto ciclaje (HCF) en las cuales la variación de los esfuerzos sea conocida y consistente, como ocurre generalmente en las máquinas rotativas. Como se verá, este modelo consiste en limitar los esfuerzos a valores menores que los críticos y es fácil de aplicar; además, hay muchos datos empíricos disponibles.

Deformacion-vida: se basa en las deformaciones del elemento. Es más aplicable a situaciones de bajo ciclaje (LCF) para predecir la iniciación de grietas y es bastante complejo, por lo que requiere del uso de computador.

Mecanica de fractura lineal elastica: lineal (LEFM) es mejor para el estudio de la etapa de propagación de grietas; por lo tanto, es útil para predecir la vida de bajo ciclaje (LCF) de piezas ya agrietadas.

Regimenes de fatiga

Este regimen se clasifica en base al numero de ciclos o deformaciones

régimen de fatiga de ciclo bajo (LCF) o régimen de fatiga de ciclo alto (HCF).

LCF: tiene dos características fundamentales: la deformación plástica en cada ciclo; y el fenómeno de ciclo bajo, en el que los materiales tienen la resistencia finita para este tipo de carga. El resultado LCF nos permite estudiar el comportamiento del material en mayor profundidad para comprender mejor los fenómenos mecánicos y metalúrgicos complejos

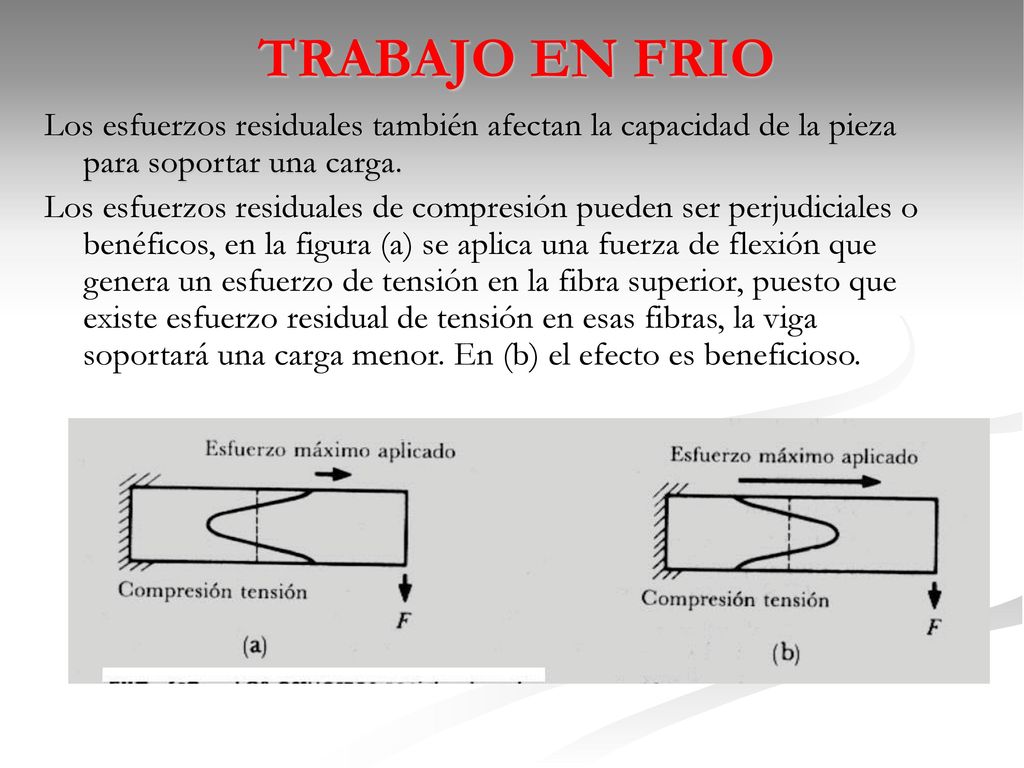

Esfuerzos Residuales

Son esfuerzos que se mantiene aun cuando la fuerza que los genero desde un inicio continua o cambia de cierta forma la estructura.

Esfuerzo residual en una sección estructural hueca formada por un rodillo hace que se abra cuando es cortada con una cierra de cinta.

Hay algunos metodos que generan estos Esfuerzos residuales los cuales son:

Tratamientos Termicos: ocurren siempre que una pieza

se calienta y se enfría, como en el formado en caliente o en el tratamiento térmico.

Endurecimiento completo:Crea esfuerzos de tensión en la superficie de la pieza

Endurecimiento cementado:crea esfuerzos residuales de compresión en la superficie, porque el aumento de volumen asociado con el cambio de fase del material se localiza cerca de la superficie, mientras el núcleo sin cambios mantiene la parte exterior a compresión.

Tratamientos Superficiales: Los metodos mas usados son granallado y el formado en frío.

Granallado: Consiste en "disparar" particulas de acero, hierro fundido enfriado, vidrio, cerámica, cáscaras de nuez

u otro material. para que abollen la superficie y esta se expanda.

Formado en frió: Los orificios y barrenos se forman en frió forzando un mandril con un diámetro ligeramente mayor a través del orifico para expandir el diámetro interior mediante fluencia y crear esfuerzos residuales comprensivos. se utiliza normalmente en superficies de revolución

Pre-esfuerzo mecánico: El pre-esfuerzo se refiere a la sobrecarga deliberada

de la pieza en la misma dirección que su carga en servicio, antes de ponerse en servicio.La fluencia que ocurre durante el pre-esfuerzo crea esfuerzos residuales benéficos.