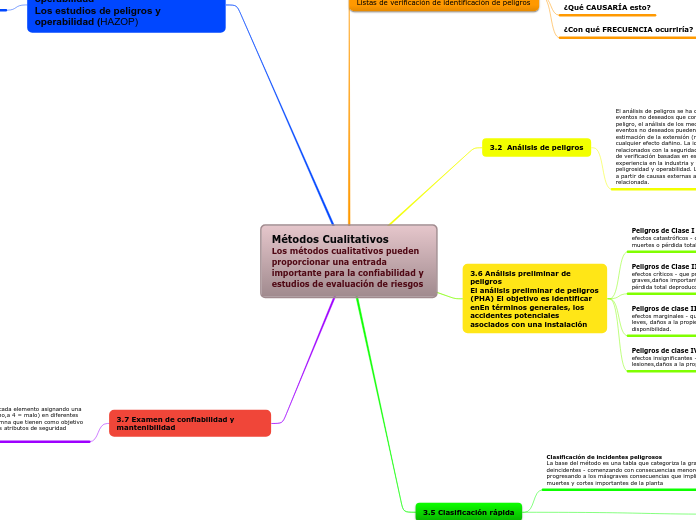

Métodos Cualitativos Los métodos cualitativos pueden proporcionar una entrada importante para la confiabilidad y estudios de evaluación de riesgos

3.3 Listas de verificación Listas de verificación de identificación de peligros

¿Qué EVENTO grave podría ocurrir?

¿Qué EFECTO tiene esto en

¿Qué CAUSARÍA esto?

¿Con qué FRECUENCIA ocurriría?

3.2 Análisis de peligros

El análisis de peligros se ha definido como la identificación de eventos no deseados que conducen a la materialización de un peligro, el análisis de los mecanismos por el cual estos eventos no deseados pueden ocurrir, y por lo general la estimación de la extensión (magnitud) y probabilidad de cualquier efecto dañino. La identificación de peligros relacionados con la seguridad se lleva a cabo utilizando listas de verificación basadas en estadísticas de accidentes, experiencia en la industria y técnicas tales como estudios de peligrosidad y operabilidad. Los peligros pueden ser generados a partir de causas externas al proceso o pueden ser procesos relacionada.

3.6 Análisis preliminar de peligros

El análisis preliminar de peligros (PHA) El objetivo es identificar enEn términos generales, los accidentes potenciales asociados con una instalación

Peligros de Clase I -

efectos catastróficos - que probablemente causen uno o más muertes o pérdida total de plantas

Peligros de Clase II -

efectos críticos - que probablemente causen lesiones graves,daños importantes a la propiedad o al sistema y pérdida total deproducción.

Peligros de clase III -

efectos marginales - que probablemente causen lesiones leves, daños a la propiedad o al sistema con alguna pérdida de disponibilidad.

Peligros de clase IV -

efectos insignificantes - es poco probable que provoquen lesiones,daños a la propiedad o al sistema

3.5 Clasificación rápida

Clasificación de incidentes peligrosos La base del método es una tabla que categoriza la gravedad deincidentes - comenzando con consecuencias menores y progresando a los másgraves consecuencias que implican muertes y cortes importantes de la planta

Guía para acciones posteriores

causa probable y así deducir cómo a menudo ocurría.

prioridad A.

Si la frecuencia evaluada está dentro del rango de la guía, la prioridad para el estudio es menos alta

prioridad B.

Si la frecuencia evaluada es menor que la frecuencia guía, entonces la frecuencia

prioridad C o D.

Algunos eventos desafían la frecuencia determinación a pesar de los mejores esfuerzos porque el mecanismo es no se entiende claramente.

3.4 Estudios de peligrosidad y operabilidad Los estudios de peligros y operabilidad (HAZOP)

El estudio HAZOP

Para realizar un estudio HAZOP, el equipo deberá estar en posesiónde detalles de la planta acordes con el objetivo del estudio.

La hoja de registro HAZOP

una hoja de acción HAZOP

Metodología HAZOP El concepto básico de un estudio HAZOP es identificar los peligros que pueden surgir dentro de un sistema específico o como resultado de interacciones del sistema conun proceso industria

Intenciones: define cómo se espera que funcione

Desviaciones: desviaciones de la intención del diseño que sondescubierto mediante la aplicación sistemática de las palabras guía

Causas: las razones por las que pueden producirse desviaciones. Las causas pueden serclasificado como realista o poco realista

Consecuencias : los resultados de las desviaciones.

Peligros: consecuencias que pueden provocar daños, lesiones o pérdidas.

Palabras guía: palabras sencillas que se utilizan para calificar la intención.y por tanto desviaciones.

NO NO

Ejemplo: Sin flujo, sin presión, etc

MÁS

Ejempl: Alto caudal, alta presión, etc

MENOS

Ejemplo: Flujo bajo, presión baja, etc

ASÍ COMO TAMBIÉN

Ejemplo: Material adicional al proceso normal fluidos

PARTE DE

Ejemplo: Procese solo una parte del fluido.

MARCHA ATRÁS

Ejemplo: Flujo inverso de fluidos de proceso

El Equipo HAZOP

Los estudios HAZOP normalmente los llevan a cabo equipos multidisciplinarios, los miembros del equipo que aportan una contribución técnica oRol de soporte. Una composición de equipo típica sería de ingenieros desde disciplinas de diseño, procesos, instrumentación y estructuras con un ingeniero de confiabilidad asumiendo el papel de presidente

3.7 Examen de confiabilidad y mantenibilidad

se lleva a cabo para cada elemento asignando una

calificación (1 = bueno,a 4 = malo) en diferentes

encabezados de columna que tienen como objetivo

expresar elprincipales atributos de seguridad

y / o disponibilidad

1. Fiabilidad: basada en el tiempo medio entre fallos (MTBF).Clasificación 1 para MTBF> 10 6 h, clasificación 4 para <10 3 h

. Mantenibilidad: basado en el tiempo medio de recuperación (MTTR), enincluyendo retrasos por repuestos, reparaciones en fábrica, etc.Clasificación 1 para <1 h, 4 para> 1 día.

3. Efecto de seguridad: basado en el efecto sobre la seguridad del personal / equipo si el artículono funciona bajo demanda: la redundancia se ignora en esta etapa.Clasificación 1 = peligro insignificante, 4 = accidente catastrófico potencial

4. Clase de peligro: efecto de la falla del artículo sobre el personal o el sistema(siempre se asume el peor de los casos). Calificación 1 = seguro, 4 = catastrófico

5. Nivel de apagado: clasificación 1 = apagado local, 2 = apagado del procesoabajo, 3 = parada crítica, 4 = evacuar la planta

6. Efecto en la producción: calificación 1 = sin efecto, 4 = parada de producciónhacia abajo, es decir, cierre total de las instalaciones de producción

7. Redundancia: calificación 1 = 100% de redundancia (ya sea automática omanual), 2 y 3 = alguna degradación del rendimiento, 4 = noredundancia.

8. Complejidad: calificación 1 = sistema simple, 4 = sistema muy complejocon una variedad de controles, partes, interfaces con otros sistemas, etc.

Subtopic

9. Medio ambiente: sensibilidad de los equipos R y M al funcionamientomedio ambiente, viento, lluvia, sol, niebla salina, etc. Clasificación 1 = sin efecto,4 = efecto catastrófico

10. Contaminación: sensibilidad de los sistemas R y M al procesocontaminación. Calificación 1 = sin efecto, 4 = efecto catastrófico