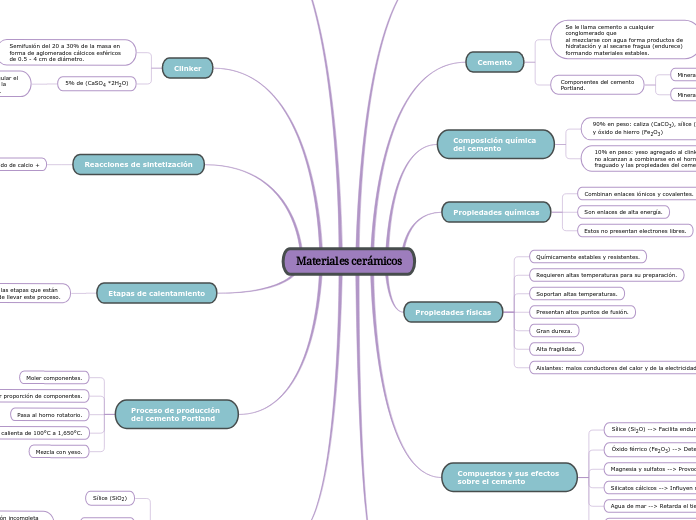

Materiales cerámicos

Cerámicos o

cristales mixtos

Son materiales formados por minerales no-metálicos

que pueden contener metales en pequeñas cantidades.

Se obtienen por medio de las materias primas

de los materiales cerámicos (MPMC)

Corteza terrestre: Oxigeno (50%),

silicio (26%) y aluminio (8%).

Fuentes de MPMC.

Silicatos + Aluminatos + Sílico-aluminatos

Tal como se extraen de las minas: con impurezas

de otros componentes como sales de potasio, sodio

o magnesio.

Cemento

Se le llama cemento a cualquier conglomerado que

al mezclarse con agua forma productos de

hidratación y al secarse fragua (endurece) formando materiales estables.

Componentes del cemento

Portland.

Minerales calizos.

(CaCO3)

Minerales arcillosos.

(Sílice (SiO2) + alúmina (Al2O3) + óxido de hierro (Fe2O3)

Composición química

del cemento

90% en peso: caliza (CaCO3), sílice (SiO2), alúmina (Al2O3)

y óxido de hierro (Fe2O3)

10% en peso: yeso agregado al clinker + materias primas que no alcanzan a combinarse en el horno y que afectan el fraguado y las propiedades del cemento.

Yeso

Forma parte de la cantidad

restante del peso del cemento.

Propiedades químicas

Combinan enlaces iónicos y covalentes.

Son enlaces de alta energía.

Estos no presentan electrones libres.

Propiedades físicas

Químicamente estables y resistentes.

Requieren altas temperaturas para su preparación.

Soportan altas temperaturas.

Presentan altos puntos de fusión.

Gran dureza.

Alta fragilidad.

Aislantes: malos conductores del calor y de la electricidad.

Compuestos y sus efectos

sobre el cemento

Sílice (Si2O) --> Facilita endurecimiento.

Óxido férrico (Fe2O3) --> Determina coloración.

Magnesia y sulfatos --> Provocan expansión.

Silicatos cálcicos --> Influyen resistencia.

Agua de mar --> Retarda el tiempo de fraguado.

Ácidos, MgSO4 y algunas sales de plomo --> Nocivos.

Sanidad del cemento

Proporciona estabilidad dimensional del cemento

ante los cambios de humedad, temperatura y

durabilidad a largo plazo de la pasta endurecida.

Particulas

Tamaño de partículas

Determina la resistencia del cemento,

la cual aumenta mientras más finas sean las partículas.

Partículas inhertes

Residuo insoluble de crudo que no reaccionaron

durante la clinkerización y que reducen la resistencia del cemento.

CO2

Parte volátil del cemento que se pierde por calcinación.

Clinker

Semifusión del 20 a 30% de la masa en

forma de aglomerados cálcicos esféricos

de 0.5 - 4 cm de diámetro.

5% de (CaSO4 *2H2O)

Se adiciona al clinker para regular el

tiempo de fraguado y obtener la

mezcla comercial del Portland.

Reacciones de sintetización

Óxido de calcio +

óxido férrico + Alúmina --> Ferroalumminato tetracálcico.

Alúmina --> Aluminato tricálcico.

Sílice --> Silicato dicálcico.

Silicato dicálcico --> Silicato tricálcico.

Etapas de calentamiento

Son tres las etapas que están

a cargo de llevar este proceso.

Comenzamos con el secado a

100°C - 120°C.

Elimina la humedad de las

materias primas.

Posteriormente sigue la descomposición

a 600°C - 800°C.

Caliza:

Carbonato de calcio ----> Óxido de calcio + Dióxido de carbono (gas).

Arcilla:

Dióxido de silicio * Trióxido de aluminio * Óxido de hierro * Agua ----> Dióxido de silicio * Trióxido de aluminio * Óxido de hierro + vapor de Agua

Para finalizar se realiza la sintetización

a 1,400°C - 1,650°C.

Recombinación química de

los productos de descomposición.

Proceso de producción

del cemento Portland

Moler componentes.

Mezclar proporción de componentes.

Pasa al horno rotatorio.

Se calienta de 100°C a 1,650°C.

Mezcla con yeso.

Compuestos que afectan

propiedades del cemento

Sílice (SiO2)

Cal libre (CaO)

Producto de la calcinación incompleta

que provoca expansión o fracturas en

el concreto.

Magnesia (MgO)

Óxidos de sodio (Na2O) y

de potasio (K2O)