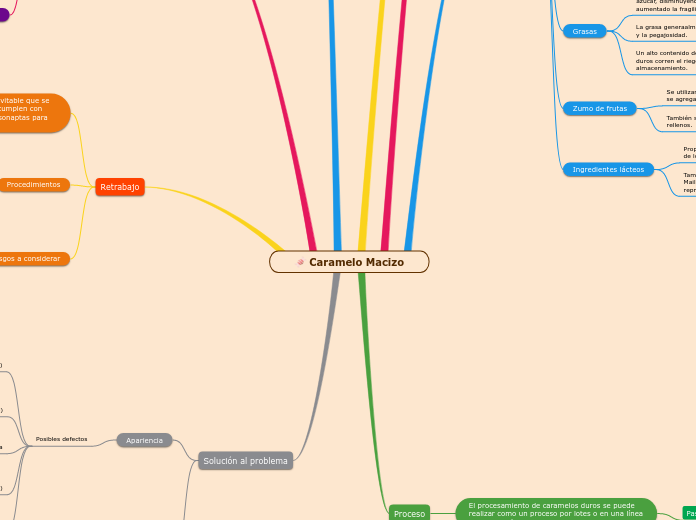

Caramelo Macizo

Introducción

Los caramelos duros se definen como una solución concentrada de carbohidratos eliminada y que se ha enfriado por debajo de su temperatura de transición vítrea (Tg) lo suficientemente rápido como para que no pueda producirse la cristalización del azúcar

Las diferencias en los caramelos duros surgen de los ingredientes que se utilizan (formulaciones) o de los pasos de procesamiento utilizados para dar la forma del producto

Los caramelos duros están hechos principalmente de jarabe de glucosa y sacarosa

El contenido de jarabe de glucosa puede variar desde un mínimo del 10-15%hasta un máximo del 60% (en base seca).

Formulaciones

Los caramelos duros se elaboran con una combinación de sacarosa y glucosa, mientras que las formulaciones sin azúcar se elaboran con una o más alcoholes de azúcar.

Ingredientes

Edulcorantes

Los niveles mas altos de jarabe d glucosa (50-60% de de los sólidos de azúcar) evitan la cristalización durante el almacenamiento, mayor pegajosidad y a la maquinabilidad de la masa del caramelo duro

El jarabe de glucosa 42 D es el más común

Los caramelos duros sin azúcar se elaboran con isomaltol, maltitol o hidrolizados de almidón hidrolizado (HSH) o combinaciones de los mismos

Este tipo de caramelos requieren la adición de una pequeña cantidad de edulcorante de alta intensidad para proporcionar suficiente dulzor

Sabores

Se agregan para mejorar el atractivo y satisfacción del consumidor

Los sabores se añaden después de que la masa del caramelo cocida se haya enfriado un poco para minimizarla pérdida de componentes volátiles y evitar que se formen productos de reacción de sabores desagradables.

La selección del sabor se basa en la característica del sabor deseada en el producto final, la estabilidad del sabor y el nivel de uso necesario, además del costo.

Los sabores naturales o artificiales se agregan en un nivel de aproximadamente 0.2-0.3% y algunos sabores naturales tradicionales se agregan en niveles de 1-1.5%.

Colores

La elección del color de los caramelos duros es crucial ya que, junto con el sabor, es uno de los puntos de venta más importantes.

Los niveles de uso típico de los colores en caramelos duros son inferiores al 0.2% dependiendo de la intensidad de color final deseado y el color base utilizado.

Los sietes colores certificados y aprobados para el uso de caramelos son: rojo #3, rojo #40, azul #1, azul #2, amarillo #5, amarillo #6 y Verde #3.

Los colores en los caramelos duros se pueden agregar como soluciones, dispersiones, pastas, cubos de color, dependiendo de la aplicación.

Ácidos orgánicos

Los acidulantes se utilizan a menudo para proporcionar acide, principalmente para los caramelos con sabor a fruta.

Los ácido málico, cítrico, láctico y tartárico se utilizan a menudo, siendo el acido cítrico el mas común.

Dado que los ácidos causan la inversión de la sacarosa, son agregados después de la cocción.

Grasas

Forma una fina emulsión/gotitas en la fase acousa del azúcar, disminuyendo la dureza del caramelo pero aumentado la fragilidad.

La grasa generaalmente reduce la bsorción de humedad y la pegajosidad.

Un alto contenido de grasas insaturadas en los caramelos duros corren el riego de oxidación lipídica en el almacenamiento.

Zumo de frutas

Se utilizan para elaborar carmelos duros, generalmente se agregan como concentrados después de la cocción.

También son utilizados para el centro de caramelos duros rellenos.

Ingredientes lácteos

Proporcionan el sabor , así como los atributos de textura de los caramelos maduros.

También participan en la reacción de pardeamiento de Maillard para producir sabores únicos que son difíciles de reproducir artificialmente.

Proceso

El procesamiento de caramelos duros se puede realizar como un proceso por lotes o en una línea de producción continua.

Pasos típicos del proceso

Mezcla y disolución

Se mezclan los ingredientes y se disuelve la sacarosa. El azúcar granulado se disuelve completamente en agua mediante agitación y temperaturas cálidas.

Lotes pequeños

Se mezclan los ingredientes en un hervidor, comúnmente de cobre o acero inoxidable, estos ingredientes son sometidos a altas temperaturas, logradas por acción de vapor o llama de gas directa

Lotes continuos

Se implementan disolventes de forma continua, estos son a menudo bobinas en una cámara de vapor o intercambiadores de calor de carcasa y tubos rectos a través de los cuales se bombea la mezcla de azúcar a bajas presiones

Alto rendimiento

Se utiliza azúcar líquida, alrededor del 67%, con lo cual se omite el paso de disolución

Ventajas

Reduce peligros potenciales de inherentes del azúcar y permite mejor dosificación de ingredientes

Desventajas

Se debe de evaporar más agua

Cocción

La mezcla se pre cocina en condiciones atmosféricas a temperaturas de 130°C, para posteriormente terminar en una olla a vacío con temperaturas de 141°C a 27-29 mmHg para alcanzar un contenido de agua del ±2%.

El principal defecto de las cocinas continuas, es debido a la alta acción de cizalla con lo cual se favorece la cristalización de los jarabes de azúcar, para evitar esto comúnmente se agregan concentraciones de jarabe de glucosa en al menos 30%.

Adición de color, sabor y ácidos

Los ingredientes sensibles al calor se agregan a la masa de caramelo ya cocinada y enfriada.

Se espera hasta llegar al estado plástico donde la merma de estos ingredientes se reduce considerablemente.

Enfriado

Existen dos alternativas.

La más tradicional es enfriar la masa hasta un estado plástico, para posteriormente ser vertida en los moldes y enfriada aún más

Se pueden implementan varios equipos

Un tambor donde se hará pasar en la superficie de este una película delgada de la masa, enfriando y obteniendo láminas fácilmente desprendibles.

Otra alternativa son las cintas trasportadoras de enfriamiento

Alternativamente la masa caliente se vierte a los moldes donde se enfrían hasta llegar al estado vidrioso.

Formado

Producción en batch

Se utilizan rodillos de lote y dimensionamiento para formar una cuerda con la masa del caramelo, pudiéndola cortar de esta manera en la forma deseada.

Producción en continuo

Implementación de extrusoras industriales

Las troqueladoras, son maquinaria industrial más moderna para dar el formado a partir de una alimentación de caramelo en cuerda.

La troqueladora rotativa es una serie de émbolos y levas de guía que cortan y formar la forma de caramelo. (Formas variadas como mentas y de barril de cerveza)

Una vez la cuerda de caramelo plástico sale de la extrusora, entra a una serie de ruedas o discos que le otorgaran el tamaño adecuado para su formación.

Depósito

El caramelo, aún caliente, se deposita en tolvas, para ser vertido mediante boquillas a los moldes que le proporcionaran la forma deseada, los moldes son trasportados por una cinta continua que posteriormente los hará pasar por un túnel de enfriamiento, para finalmente ser desmoldados

Ventajas

Altos volúmenes de producción con costos mínimos

Producen caramelos con un acabado uniforme

Los caramelos son particularmente suaves y transparentes, con poco arrastre de burbujas de aire.

Permiten variedad de productos

Caracteristicas de praducto

Cambios químicos

Inversión

La inmersión de sacarosa en los componentes monosacáridos, fructosa y glucosa se lleva a cabo solo a temperaturas altas

¿De qué depende?

Tiempo, temperatura y pH

Desarroollo de color

El proceso de degradación que se produce durante la cocción puede deberse a dos reacciones, el dorado de Maillard y la caramelización del azúcar, aunque en la mayoría de las operaciones de cocción de caramelos duros, la caramelización del azúcar es la reacción principal porque el contenido de proteínas es insignificante.

Reversión

La reversión o polimerización de glucosa y/o fructosa también puede ocurrir bajo las condiciones de elaboración del caramelo duro. Los productos de polimerización que puede formarse incluyendo polidextrosa y polifructosa

Microestructuctura

La cristalización del azúcar durante el enfriamiento, la formación se da mediante una combinación de movilidad molecular reducida (y alta viscosidad) y la adición de agentes raspadores que remplazan parte de la sacarosa reduciendo así su concentración relativa

La proximidad de las moléculas de los diferentes azucares reduce sustancialmente el movimiento molecular, tonto de traslación como de rotación. Los caramelos duros sin azúcar también se encuetan generalmente en estado vidrioso.

Vida Util

Pegajosidad

La absorción de agua en los caramelos duros implica dos paso

Primero las moléculas de agua en el aire se adsorben a las moléculas de azúcar en la superficie a través de interacciones de enlace de hidrogeno

Cuando la superficie se humedece lo suficiente, la viscosidad de la capa superficial disminuye hasta el punto de adherencia y surge la pegajosidad

Cristalización o granulado

El granulado tiene relación con la calidad

La apariencia del caramelo depende de el tipo de granulado que posee. Coloración opaca o apagada, duro o suave

Pérdida de sabor

La pérdida de sabor en un caramelo duro se

asocia con una mayor movilidad de las moléculas de sabor debido a las condiciones de almacenamiento

Otras tecnologías de caramelos duros

Roca cortada y rayado

se colocan varias capas de masa de caramelo duro de diferentes colores en la disposición geométrica correcta antes de atar y cortar.

Aireación

Esta técnica proporcionar efectos específicos:

proporciona un color blanco o pastel

da una apariencia brillante

induce una estructura crujiente del producto terminado

aumenta el volumen del producto sin aumentar el peso del producto.

Carbonatación: reventar caramelo

Los caramelos duros carbonatados se elaboran añadiendo presurización. CO2 gas a la masa de caramelo líquido.

Caramelos duros rellenos

Los caramelos duros se pueden encontrar con una variedad de

rellenos, incluidos rellenos a base de grasa (mantequilla de maní, chocolate, etc.), rellenos a base de frutas (pastas, jarabes, etc.), polvos (ácidos orgánicos y bicarbonato), goma de mascar onmasticables.

Los parámetros críticos a controlar son

Temperatura

Viscosidad

Migración de componentes (agua, ácido, etc.)

Piruletas / Pegar

El proceso para hacer piruletas es el mismo que para hacer caramelos duros, excepto que los palitos se insertan mientras el caramelo todavía está relativamente fluido.

Retrabajo

Al fabricar caramelos duros, es inevitable que se produzcan algunas piezas que no cumplen con las especificaciones pero que aún sonaptas para el consumo

Deformados

Astillados

Sabor inadecuado

Sin suficiente relleno

Subtopic

Procedimientos

volver a añadir el material de reelaboración directamente a los siguientes lotes de caramelos duros que tienen los mismos sabores o sabores complementarios

. Una versión alternativa de esta estrategia implicaría usar la reelaboración en un producto diferente

Riesgos a considerar

posibilidad de cristalización

introducción de contaminantes (metal, alérgenos, suciedad, etc.

jEn arabes reelaborado es susceptible al crecimiento microbiano y limita el tiempo que se puede almacenar antes de su uso.

Solución al problema

Apariencia

Posibles defectos

Brillo deficiente (opaco)

Si la superficie no tiene un buen brillo, generalmente el

problema se relaciona con la humedad, ya sea que quedó demasiado en el lote después de la cocción o que la humedad en el área de procesamiento era demasiado alta.

Color indeseado (demasiado obscuro)

pueden surgir problemas de decoloración debido a reacciones químicas que involucran a los colores mismos o debido al desarrollo del color marrón durante la cocción.

Forma indeseada

Está relacionado con problemas durante la

formación o el paso de enfriamiento inmediatamente después de la formación.

Rotura (agrietamiento y astillado)

Ocurre cuando las temperaturas durante el procesamiento no son lo suficientemente cálidas para mantener un caramelo flexible durante la formación. Se necesitan calentadores en las superficies donde se guardan los dulces

Polvoso

Ocurren debido a un manejo brusco, una humedad demasiado baja o una formulación incorrecta

Calidad alimentaria

Un caramelo con un sabor equilibrado brinda una buena experiencia la consumidor.

Un mejor sabor se brinda con el uso de ingredientes frescos y un producto fresco y de calidad