elemento maquina

engranaje

DEFINICION: Un engranaje es un componente de maquinaria dentado, como una rueda o un cilindro, que se acopla con otro engranaje para trasmitir fuerza o movimiento de un eje a otro o para cambiar la velocidad o dirección del giro.

EJEMPLOS PRACTICO

1. Bomba hidráulica

Transforma la energía mecánica rotatoria en energía hidráulica. Se compone de un par de engranajes acoplados y cuenta con el eje conducido y con el conductor, que es el accionado por el eje del motor.

2. Reductor de velocidad

Emplean pares de engranajes circulares y dentados para rebajar la velocidad del motor de forma eficaz y segura. ro.

3. Diferencial

Muy utilizado en el sector automovilístico, facilita que, en las curvas, las dos ruedas motrices de un vehículo puedan girar a distinta velocidad que las demás.

4. Caja de velocidades

Acopla el motor con el sistema de transmisión con diferentes relaciones de engranajes. Además reduce el número de revoluciones del motor.

-El agrícola, en el que juegan un papel clave para desarrollar labores mecanizadas, como la siembra, el arado o el riego, así como en los propios tractores.

-En el ámbito automovilístico, sus función suele ser la de actuar como transmisores de fuerzas y regular la velocidad.

-En cuanto a vehículos navales, los engranajes operan en barcos de pesca, submarinos, en embarcaciones de trabajo o yates.

-En energía eólica, los engranajes aumentan la velocidad de los generadores, función que aprovechan también las industrias fabricantes de cemento. Los molinos de rodillos se emplean para el transporte de losas y para laminadores de alambre.

MANTENIMIENTO

1. Cuando el engranaje reductor principal de la maquinaria agrícola está muy desgastado o los dientes del engranaje están agrietados, se debe reemplazar el engranaje reductor principal de la maquinaria agrícola.

2. Cuando el engranaje grande y el engranaje pequeño engranan, el engranaje pequeño se desgasta más que el engranaje grande. El engranaje pequeño debe reemplazarse a tiempo para evitar acelerar el desgaste del engranaje grande.

3. Para engranajes de módulo grande y baja velocidad, cuando un solo diente está agrietado, se puede modificar insertando el método del diente.

4. Cuando los dientes de engranajes grandes están muy desgastados, se puede utilizar el método de brida de rueda de repuesto para modificar, lo que tiene una mejor eficiencia económica.

5. Cuando el juego del engranaje cónico aumenta debido al desgaste de los dientes del engranaje o al desgaste de la arandela de ajuste, debe ajustarse. Al ajustar, acerque los dos engranajes cónicos en la dirección axial para reducir el juego y luego seleccione y ajuste el grosor de la arandela para fijar la orientación de los dos engranajes.

CLASIFICACION DE ENGRANAJE

ENGRANJE RECTO: Consiste en un cilindro o disco con los dientes que se proyectan radialmente y solo pueden engranarse correctamente si están montados en ejes paralelos. Como otros tipos de engranajes, los rectos no producen empuje axial.

Se utilizan principalmente debido a su bajo costo, falta de empuje final y bajo mantenimiento.

Engranajes Helicoidales: Tienen dientes que están orientados en ángulo en comparación con el eje del pivote. Este es el ángulo de la hélice. Los dientes de engranajes helicoidales acoplados que operan en ejes paralelos deben tener el mismo ángulo de hélice, pero deben estar orientados en la dirección contraria.

Engranaje de Tornillo: El conjunto de engranajes helicoidales consiste de un tornillo sin fin cilíndrico que engrana con un engranaje más grande, a menudo llamado rueda. Los hilos de tornillo están disponibles en simple, doble y más. Esto se puede determinar por el número de hilos en el extremo del tornillo. Dado que la rosca helicoidal se desliza sobre los dientes de la rueda, en lugar de rodar, tiene una eficacia menor que otros tipos de engranajes.

Engranaje Cónico transmiten la potencia entre ejes que se cruzan a 90 grados. A veces, el ángulo puede ser diferente. Tienen dientes cortados en una superficie angular o cónica y generalmente tienen un ángulo de presión de 20 grados. Los engranajes cónicos producen cargas de empuje en ambos ejes, y eso debe tenerse en cuenta al diseñar los conjuntos de montaje del eje.

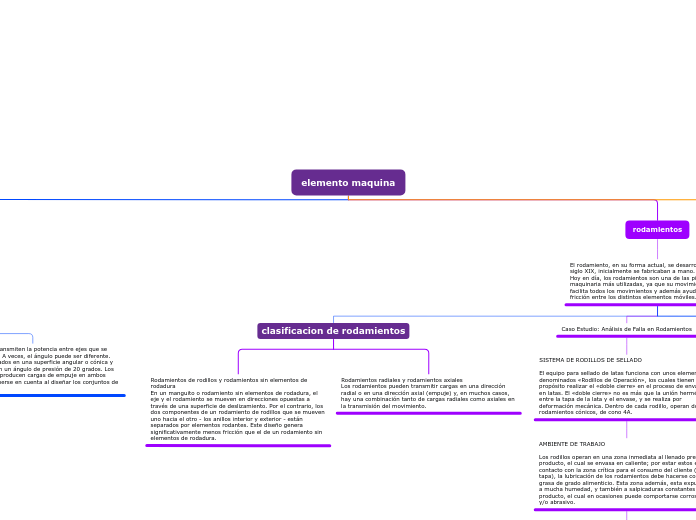

rodamientos

El rodamiento, en su forma actual, se desarrolló a finales del siglo XIX, inicialmente se fabricaban a mano.

Hoy en día, los rodamientos son una de las piezas de maquinaria más utilizadas, ya que su movimiento giratorio facilita todos los movimientos y además ayuda a reducir la fricción entre los distintos elementos móviles.

clasificacion de rodamientos

Rodamientos de rodillos y rodamientos sin elementos de rodadura

En un manguito o rodamiento sin elementos de rodadura, el eje y el rodamiento se mueven en direcciones opuestas a través de una superficie de deslizamiento. Por el contrario, los dos componentes de un rodamiento de rodillos que se mueven uno hacia el otro - los anillos interior y exterior - están separados por elementos rodantes. Este diseño genera significativamente menos fricción que el de un rodamiento sin elementos de rodadura.

Rodamientos radiales y rodamientos axiales

Los rodamientos pueden transmitir cargas en una dirección radial o en una dirección axial (empuje) y, en muchos casos, hay una combinación tanto de cargas radiales como axiales en la transmisión del movimiento.

Caso Estudio: Análisis de Falla en Rodamientos

SISTEMA DE RODILLOS DE SELLADO

El equipo para sellado de latas funciona con unos elementos denominados «Rodillos de Operación», los cuales tienen como propósito realizar el «doble cierre» en el proceso de envasado en latas. El «doble cierre» no es más que la unión hermética entre la tapa de la lata y el envase, y se realiza por deformación mecánica. Dentro de cada rodillo, operan dos rodamientos cónicos, de cono 4A.

AMBIENTE DE TRABAJO

Los rodillos operan en una zona inmediata al llenado previo del producto, el cual se envasa en caliente; por estar estos en contacto con la zona crítica para el consumo del cliente (la tapa), la lubricación de los rodamientos debe hacerse con grasa de grado alimenticio. Esta zona además, esta expuesta a mucha humedad, y también a salpicaduras constantes del producto, el cual en ocasiones puede comportarse corrosivo y/o abrasivo.

DESCRIPCIÓN DE LA CONDICIÓN DE FUNCIONAMIENTO

Los rodamientos presentaban anomalías en su funcionamiento, estas fundamentalmente se basaban en generar resistencia al giro en los rodillos al intentar probar su giro manualmente; al lubricarse, se presentaban obstrucciones para la salida de la grasa reemplazada y en aquellos donde la grasa lograba ser desplazada, esta evidenciaba color y aspecto marrón y/o naranja. Aun en medio de estas características, no se presentó problemas en los cierres de las tapas de las latas, ni hubo frecuentes desviaciones reportadas a mantenimiento por parte de calidad, no obstante, en ocasiones fue necesario ajustar la tolerancia entre operaciones y mandril.

ACCIONES CORRECTIVAS

Debido a las fallas aceleradas presentadas, resulta necesario detener el uso de la grasa que se ha venido utilizando, y estudiar un tipo de grasa más apropiada a las exigencias de funcionamiento de los rodillos. Esta grasa, debe ser obligatoriamente alimenticia, con aditivos para inhibir la corrosión.

mantenimiento

1.- Primera fase de vida de mantenimiento y servicio de un rodamiento: el montaje y la lubricación

Para que un rodamiento consiga optimizar su trabajo y pueda llegar a cumplir el ciclo de vida útil. Por otro lado, habrá que seleccionar la grasa adecuada con el objeto de lubricar las piezas.

2.- Alineación de rodamientos

El paso del tiempo genera deterioro en los suministros industriales y rodamientos. Dentro de las acciones que podrían perjudicar el mantenimiento y servicio de un rodamiento habría que destacar la alineación de sus ejes. Una mala alineación afectaría también a la vibración y fricción de las piezas, pudiendo ser causa de un aumento considerable de un consumo energético.

3.- Relubricación

Sería importante realizar un seguimiento del rodamiento mientras esté en funcionamiento. Habrá que realizar una serie de relubricaciones para que su trabajo siga realizándose a pleno rendimiento.

4.- Monitorización básica de estado

El mantenimiento y servicio de un rodamiento mantiene como punto final una monitorización básica y periódica de su estado. Teniendo en cuenta que los rodamientos son los elementos de apoyo de ejes más empleados junto con los cojinetes en máquinas rotativas.

ejemplos

-Motores eléctricos

-Maquinaria general

-Cajas de engranajes industriales

-Bombas

-Maquinaria agrícola

EJES, ÁRBOLES Y ELEMENTOS DE FIJACIÓN

Un eje es un elemento sobre el que se apoya una pieza giratoria, por lo tanto su única función es ser soporte y no se ve sometido a esfuerzos de torsión.

En cambio un árbol es un elemento giratorio cuyo fin es transmitir potencia mecánica mediante su giro, por lo que está sometido a esfuerzos de flexión y de torsión. Además,a diferencia de los ejes, el árbol gira solidario con los elementos montados sobre él.

clasificacion

ejes

ejes fijos

ejes giratorios

los arboles

TIPOS DE EJES:

cilíndricos, que sirven para sostener diferentes piezas mecánicas que giran.

-Definición de las especificaciones de velocidad de giro y potencia de transmisión necesaria.

-Selección de la configuración. Elección de los elementos que irán montados sobre el eje para la transmisión de potencia deseada a los distintos elementos a los que se deba realizar tal transmisión. Elección del sistema de fijación de cada uno de estos elementos al eje. Precisar la posición de los cojinetes/rodamientos de soporte del eje.

-Propuesta de la forma general para la geometría del eje para el montaje de los elementos elegidos (cambios de sección oportunos).

-Determinación de los esfuerzos sobre los distintos elementos que van montados sobre el eje.

-Cálculo de las reacciones sobre los soportes.

-Cálculo de las solicitaciones en cualquier sección.

-Selección del material del eje y de su acabado.

-Selección del coeficiente de seguridad adecuado, en función de la manera en que se aplica la carga (suave, impacto,...). Suele estar entre 1.5 y 2.

-Localización y análisis de los puntos críticos en función de la geometría (cambios de sección) y de las solicitaciones calculadas. Dimensionado para su resistencia.

-Comprobación de las deformaciones.

Comprobación dinámica de velocidad crítica.

-Determinación de las dimensiones definitivas que se ajusten a las dimensiones comerciales de los elementos montados sobre el eje.

Consejos importantes:

Los travesaños y las piezas que se fijan mediante pernos deben estar con los pares especificados por el fabricante o el manual del vehículo.

El sistema debe montarse con los espacios libres máximos requeridos para que no haya bloqueos o espacios libres excesivos.

Observe grietas o flojedad a simple vista, soldaduras de tuberías y niveles de ruido excesivos debido al desequilibrio o signos de impacto o cojinetes desgastados.

Use llaves dinamométricas y herramientas adecuadas para equipos de mantenimiento y seguridad y con el vehículo siempre apagado.