Procesos Metalúrgicos del cobre

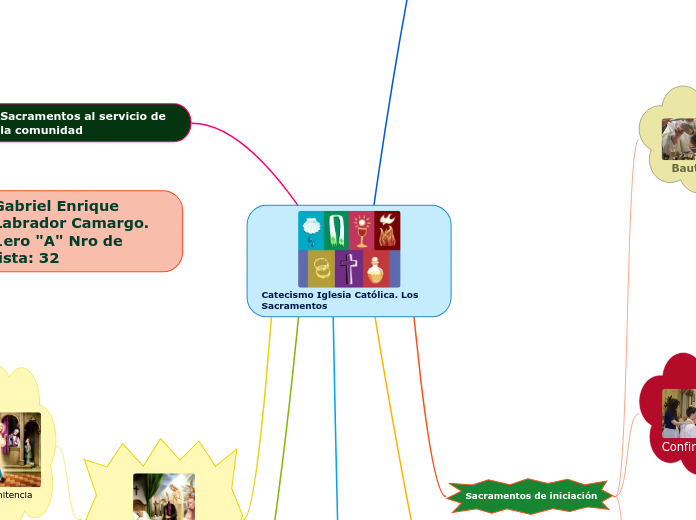

Topic principal

Sulfuros

Proceso Electrometalúrgico

Electrorefinación del cobre

Barro Anódico

Los barros anódicos son un concentrado de metales preciosos generado durante la refinación electrolítica, realizada para fabricación de cátodos de cobre con 99,99% de pureza.

Estos componentes se depositan en el fondo de las celdas donde es realizada la refinación y reciben su nombre por su apariencia lodosa.

Se lavar y filtrar el barro para eliminar restos de ácido sulfúrico de la electrólisis.

Como tiene metales preciosos (Au, Ag, Pt, Pd), tienen un alto valor comercial.

Deben ser sometidos a un proceso de físico químico que permita separar estos componentes.

Los metales preciosos obtenidos de los barros anódicos son utilizados para la fabricación de joyas, monedas, catalizadores, etc.

El Proceso de Electrorefinación de Cobre, consiste en disolver, en una solución acuosa de sulfato de cobre (electrolito), el cobre impuro contenido en los ánodos y depositar sobre cátodos, mediante la aplicación de energía eléctrica, cobre de alta pureza.

Producir cobre de 99,99 + % de pureza a partir de ánodos producidos en los Procesos Pirometalúrgicos de Fundición.

Procesos Pirometalúrgicos

Limpieza de escoria

‒El proceso consiste básicamente en reducir el nivel de magnetita de la escoria, lo que permite disminuir la viscosidad y decantar el metal blanco atrapado en la escoria.

‒Además, parte del cobre oxidado se puede reducir a cobre metálico, el cual decanta al fondo del horno.

‒El objetivo de este proceso es recuperar el cobre contenido en la escoria.

‒Las escorias enviadas a botadero varían entre 0,5% y 0,7% de Cobre.

Proceso de refinación a fuego

El proceso consiste en una primera etapa en eliminar el azufre por oxidación con aire y luego eliminar el oxígeno disuelto en el líquido mediante inyección de combustibles al baño.

El objetivo de la refinación es disminuir el azufre y oxígeno presente en el cobre líquido a valores de 0,002% de azufre y 0,15% de oxígeno.

Proceso de conversión

El proceso de conversión consiste primero en: - oxidar el sulfuro de hierro aún presente en el metal blanco. - oxidar el sulfuro de cobre, obteniéndose Cobre metálico como producto.

Producir cobre blister a partir de metal blanco

Proceso Fusión-Conversión

El proceso de fusión - conversión consiste

principalmente en las siguientes etapas :

– Descomposición

– Fusión

– Oxidación

– Formación de Metal Blanco

– Formación de Escoria

Escorificación

Los óxidos presentes en la fase líquida se combinan con la sílice formando la fase escoria. Ésta fase es inmiscible con el metal blanco. La escoria posee menor densidad que el metal blanco y se acumula en la zona superior del baño líquido.

Formación del metal blanco

Una vez que los sulfuros de cobre y hierro pasan a estado líquido, se mezclan entre sí formando la fase de metal blanco. Esta fase sulfurada es más densa que los óxidos silicatados presentes e inmiscibles en ellos, lo que permite la separación de sulfuros y óxidos

Oxidación

Las reacciones de oxidación que ocurren durante el proceso son exotérmicas (liberan calor), y aportan la energía necesaria, principalmente para las etapas de descomposición y fusión. La oxidación del sulfuro de hierro con aire, que se caracteriza por ser una reacción altamente exotérmica, produce fundamentalmente óxidos de hierro.

Fusión

En términos generales la fusión es el paso de los compuestos en estado sólido a líquido mediante el uso de calor.

En forma análoga, los óxidos presentes en el baño se funden pasando a la fase líquida. En las reacciones siguientes se muestra en forma específica el cambio de estado de la sílice, y en forma general la fusión de los demás óxidos (óxido de calcio, de magnesio, de aluminio, etc.).

Descomposición

La covelina y la pirita se descomponen producto de la inestabilidad que presentan a la temperatura de fusión.

Reacciones de descomposición

La calcopirita (CuFeS2), se desdobla debido a la alta temperatura existente en el Horno de Fusión-Conversión (1200 a 1250 C).

Produtos

Fase gaseosa

Formada básicamente por dióxido de azufre (SO2),

oxígeno (O2), nitrógeno (N2) y vapor de agua (H2O)

Fase escoria

La escoria de fusión está formada por óxidos

provenientes de la carga y óxidos formados por la

oxidación durante el proceso. Está constituida

principalmente por FeO, SiO2

, Fe3O4

, CaO, Al2O3

, MgO.

Fase Metal blanco

Solución líquida compuesta por una mezcla de súlfuros

de cobre y de hierro (Cu2S y FeS). La composición es de

70-75% Cu

Descomponer químicamente los concentrados para

obtener metal blanco (rico en Cu2S de color plata).

Materias primas

Gases

Aire y oxígeno.

Líquidos

Petróleo

Sólidos

Concentrado seco, sílice, circulante.

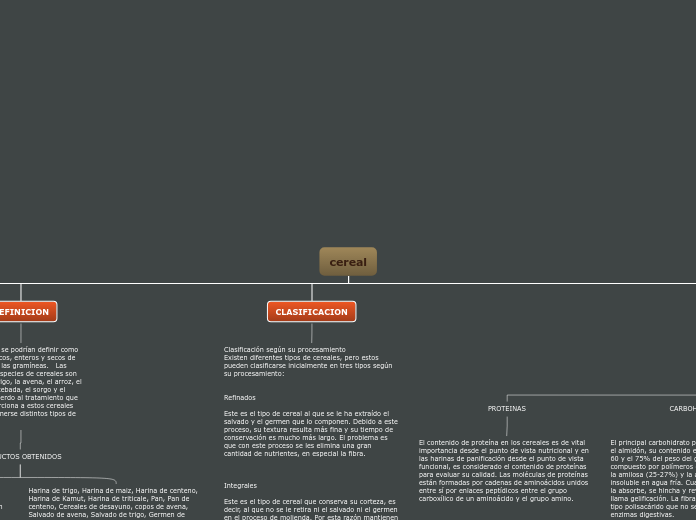

Proceso de Concentración de Minerales

Flotación con espuma

La flotación con espuma es un método usado principalmente para concentrar minerales.

Se basa en la afinidad que tiene la superficie de los minerales por burbujas de gas, cuando ambas han sido previamente preparadas con reactivos químicos.

Con pocas excepciones, podemos decir que los sólidos se mojan totalmente al sumergirse en agua, sin embargo, para que floten, la interfase sólida-agua, debe ser reemplazada por una interfase sólido-aire, esto se consigue agregando reactivos que modifican la superficie del sólido y la hacen repelente al agua de la superficie del sólido a favor del aire al cual se adhiere la partícula.

Proceso de Flotación

En general, el mineral cuando se moja, se hunde.

La flotación consistirá en hacer a estas partículas hidrofóbicas.

◦Hidrofobicidad: repelenencia al agua.

◦Fenómeno físico-químico de superficie que usa las diferencias de humectabilidad de las especie valiosas y las estériles y la separación de éstas se logra mediante la “hidrofobización” de las superficies valiosas y adhiriéndolas a burbujas de gas.

Flotación de súlfuros

Se necesita un espumante que mantenga las burbujas hechas por la agitación e inyección de aire en la pulpa, es decir la burbuja debe tener un tiempo de vida.

A pesar de todos los productos usados en flotación, ésta nunca será perfecta, siempre habrá arrastre de otros minerales y estériles o impurezas, es por esto que la ley de concentrado va de 20 a 35% de Cu.

Máquina de flotación

Volumen

Por lo tanto hay un compromiso entre flexibilidad y mantención.

En un circuito de flotación siempre hay una alimentación y dos salidas: un concentrado y una cola o relave.

Celdas pequeñas de flotación

A menor número de celdas, mayor posibilidad de que haya partículas que nunca se encuentren con los reactivos y menor flexibilidad en la operación.

◦Mayor flexibilidad de circuito

◦Menor cortocircuito

◦Mejor control de espuma

◦Menos sensible a fluctuaciones repentinas

◦Apropiadas para espumas pesadas o “lentas”.

Celdas de Gran volumen

A mayor número de celdas, mayor cantidad de piezas móviles y por lo tanto mayor requerimiento de mantención.

Riesgos

◦Cortocircuito de partículas de mineral.

◦Poca flexibilidad.

◦Problemas con rebalse de la espuma si se disminuye el área de espuma/volumen de la celda.

◦Menos costo de capital por unidad de volumen.

◦Menos área de piso ocupada.

◦Por su gran capacidad, se requieren pocas unidades y bajan los costos de instalación.

◦Se reduce el número de mecanismos y bajan los costos de operación y mantención (menor número de motores, canaletas, cañerías, bombas, sistemas de manejo de reactivos).

◦Menos consumo de potencia por tonelada de alimentación.

Tipos

Flotación en columnas

◦Concentrados más limpios, gracias a la posibilidad de usar agua de lavado.

◦Posibilidad de obtener un producto de mayor ley en una sola pasada (pero la recuperación puede verse afectada).

◦Menores áreas de piso y menores costos de construcción. Una columna equivale a 2 o 3 etapas de limpieza en celdas mecánicas.

◦Menores costos de capital y operación que las celdas mecánicas.

◦Circuitos de flotación simplificados.

Celdas de flotación mecánicas

◦Considerada el método tradicional o convencional de flotación

◦El impulsor rota en una celda o estanque

◦La agitación mantiene los sólidos en suspensión

◦El aire es introducido bajo el impulsor y es dividido en finas burbujas

◦La turbulencia en celda es suficiente para juntar partículas y burbujas.

Limitaciones

◦Atrapamiento de ganga en la espuma, produciendo un “concentrado sucio”.

◦Resulta difícil de obtener un producto de alta ley en una pasada.

◦Tiempo de residencia largos (2 a 15 minutos).

◦Costos de energía significativos por la multiplicidad de celdas agitadas.

Factores a considerar

Curva grado – recuperación obtenida para la celda, para una aplicación determinada.

Capacidad, en [ton/h] de alimentación por unidad de volumen o por unidad de área de suelo.

Costo de capital, incluyendo fundaciones, servicios e instrumentación.

Costo de operación, incluyendo consumo de potencia, mantención, mano de obra, reactivos, etc.

Factibilidad de operación, aceptabilidad del operador.

Facilidad de mantención.

Facilidad de puesta en marcha después de una falla mecánica.

Capacidades del equipo

◦Mantener todas las partículas en suspensión, lo que requiere que la velocidad con que suba la pulpa exceda la velocidad de decantación de todas las partículas presentes.

◦Asegurar que todas las partículas que entran a la máquina tengan la oportunidad de ser flotadas.

◦Dispersar burbujas finas de aire a través de la pulpa.

◦Promover el encuentro y choque de los elementos burbuja y partícula.

◦Promover suficiente profundidad de espuma para permitir que ocurra un drenaje adecuado de la ganga mecánicamente atrapada.

◦Hacer que las partículas que se han hecho hidrofóbicas entren en contacto y se adhieran a las burbujas de aire.

◦Que estas burbujas asciendan a la superficie y

◦Que formen una espuma, que será posteriormente removida.

Variables y condiciones

N

En cualquier proceso de concentración interesa cuantificar los resultados.

En flotación la cuantificación se realiza a través de la recuperación, que se refiere al rendimiento y a través de la razón de concentración que se refiere a la selectividad del proceso.

Recuperación (R): La recuperación es la parte de metal útil obtenida en el concentrado expresa en tanto por ciento.

Si definimos como:

◦A: Alimentación a: Ley de la alimentación

◦C: Concentración c: Ley del concentrado

◦B: Relaves b: Ley de relaves

R=((C*c)/(A*a))*100%

R=(c*(a-b)/(a*(c-b))

Esta fórmula permite calcular las recuperaciones sólo con

datos de la ley de cabeza de alimentación, concentrado y

relaves.

La razón de concentración (N): Expresa cuantas toneladas de

alimentación son necesarias para obtener una tonelada de

concentrado. Esta razón indica cuantas veces se concentró el

mineral o sea expresa en forma indirecta selectividad del

proceso.

Razón de concentraciones

N= A/C=(c-b)/(a-b)

Estudios para un mineral

◦Tipo, dosis, puntos y secuencia de adición de reactivos.

◦Tiempo de acondicionamiento y flotación en cada etapa.

◦Agitación de la pulpa

◦Densidad de la pulpa.

◦Temperatura

◦Altura de la espuma (2 a 5 cm).

◦Flujo y distribución de aire.

◦Calidad del agua que debe usarse. En lo posible, el agua que utilizará la planta industrial.

◦pH.

◦Granulometría de la alimentación y posibles problemas con las lamas.

Condiciones físico-mecánicas

Están determinadas por las características de la máquina de flotación en la creación de las condiciones físicas adecuadas.

Condiciones químicas

Están determinadas por la interacción de los reactivos químicos con las partículas de mineral, con el objeto de generar una hidrofobicidad selectiva.

Generalmente se tiene más de una etapa de flotación

◦Flotación primaria (Rougher)

◦Flotación de repaso o agotamiento (Scavenger)

◦Flotación de limpieza (Cleaner)

Activador

El mineral de Zn más común es ZnS (blenda o esfalerita) y siempre necesita un activador (CuSO4), pues su respuesta es muy débil a los colectores.

Depresor

El depresor ayuda a eliminar impurezas o estériles y también para separar un mineral en forma secuencial

◦Cu, Pb y Zn, puedo hacer tres tipos de flotaciones:

Flotación colectiva (bulk): recupero todos los elementos valiosos al mismo tiempo

Flotación diferencial: primero floto Cu (depresor de Pb y Zn), luego floto el Pb (depresor Zn) y finalmente floto el Zn.

Flotación semicolectiva (semibulk):

Concentrar Cu y Pb, depreso Zn

Concentrar Cu, depreso Pb y Zn

Pruebas Batch

Para la selección del espumante se realizan pruebas batch, en las que se deben ver dos variables:

◦Recuperación y

◦Ley de concentrado

Gral.

Por lo tanto, el pH de trabajo depende de la composición de la alimentación.

En el caso de minerales polimetálicos (más de dos especies valiosas a recuperar), se busca un pH de compromiso

Ejemplo: Cu, Mo y Au: el Au no se recupera bien a pH básico.

También se le agregan reguladores de pH (dependerá de cómo se trabaje mejor, en el caso del Cu, generalmente se trabaja a pH básico).

Después de la liberación, se agregan colectores (compuestos orgánicos) que dan hidrofobicidad a las partículas.

Factores principales de la flotación con espuma

Flotación

Tipo, dosificación, secuencia y puntos de adición de reactivos

Distribución granulométrica obtenida

Densidad de la pulpa

Forma, tamaño y peso específico de las partículas

pH de la pulpa

Tiempo de flotación en cada etapa

Altura de la espuma

Carga circulante

Tipo de celda, agitación, método de aireación

Temperatura de la pulpa.

Acondicionamiento

Tipo, dosificación y secuencia de adición de reactivos

Densidad de la pulpa

Agitación

Tiempo de acondicionamiento

Molienda y Clasificación

Dureza del mineral y la ganga (distribución granulométrica)

Contaminación con fierro u otros

Grado de oxidación en la molienda

Carga de circulante

Medio de molienda (barras, bolas, etc.)

Reactivos (tipos, dosis)

Naturaleza de la Mena

Composición mineralógica

Tipo de ganga asociada

Presencia de impurezas

Grado de oxidación

Grado de diseminación

Grado de liberación

Método de explotación

Variables que influyen en la flotación

Tipo de mineral

Diseminación del mineral en el depósito

Antigüedad (tiempo de contacto en el aire)

Altura del concentrador (disponibilidad de oxígeno)

Condiciones de chancado y molienda (liberación)

Porcentaje de sólidos en la pulpa

Temperatura de la pulpa

Tipo de colector

Cantidad de colector

Tipo de espumante

Cantidad de espumante

pH de la pulpa

Tipo de modificador (cal, cáustica, etc)

Cantidad de modificador

Tipo de activador

Tipo de depresor

Dureza del agua

Presencia de cationes de metales pesados

Punto de adición de los reactivos

Tiempo de acondicionamiento

Modelo y tipo de máquina de la flotación

Flujo de aire

Velocidad del impulsor

Tiempo de residencia de la pulpa

Ley v/s tiempo de flótación

Recuperación v/s tiempo de flotación

La recuperación se relaciona por la expresión:

ln R = k * t

k depende del tamaño de partícula y el grado de liberación del mineral.

Reactivos de flotación

Modificadores

Depresores

Reactivos químicos orgánicos o inorgánicos que impiden la acción del colector en la superficie del mineral.

Activadores

Reactivos químicos orgánicos o inorgánicos que ayudan al colector a adsorberse en la superficie del mineral a flotar

Modificadores de PH

Ácidos y bases (ej.: HCl, NaOH, etc.)

Espumantes

Reactivos químicos orgánicos del tipo surfactante, que se adiciona a la pulpa con el objetivo de estabilizar la espuma, en la cual se encuentra el mineral de interés.

Colectores

Reactivos químicos orgánicos del tipo surfactante, que tiene la propiedad de adsorberse selectivamente en la superficie de un mineral y lo transforma en hidrofóbico.

No Iónicos

Hidrocarburos no polares de estructuras variadas que no se disocian en agua

Iónicos

Aniónicos

El anión se orienta hacia la superficie mineral (varios solidófilos)

Sulfhidrilos

Basados en S bivalente

Oxidrilos

Grupo solidófilo basado en compuestos orgánicos o sulfo ácidos

Catiónicos

El catión se orienta hacia la superficie del mineral (grupo solidófilo) basado en nitrógeno pentavalente (aminas alquílicas (RNH), compuestos amoniacales cuaternaros (RR’R’’R’’’NH))

Tipos de flotación

Diferencial (Ejemplo: Cu-Pb-Zn,Cu-Mo)

Colectiva (Bulk)

Reversa (Recupera la ganga)

Directa (Recupera material valioso)

La concentración de minerales de cobre,

mediante el proceso de flotación, permite a

partir de un mineral con alrededor de 1% de

cobre (o menos) obtener un concentrado de

cobre de 20 a 30 % de Cu.

Separar los compuestos sulfurados de cobre

de la ganga contenida en los minerales.

Reducción de tamaño , Conminución

El material extraído se pasa secuencialmente por:

‒ Chancadores Primarios (8”),

‒ Chancadores Secundarios (3”)

‒ Terciarios (<1/2”).

Luego, a través de molienda (húmeda, 66% sólidos),

el mineral es reducido en tamaño a valores del orden

de 0,1 mm.

Disminuir el tamaño de las rocas mineralizadas

triturándolas en Chancadores y Molinos.

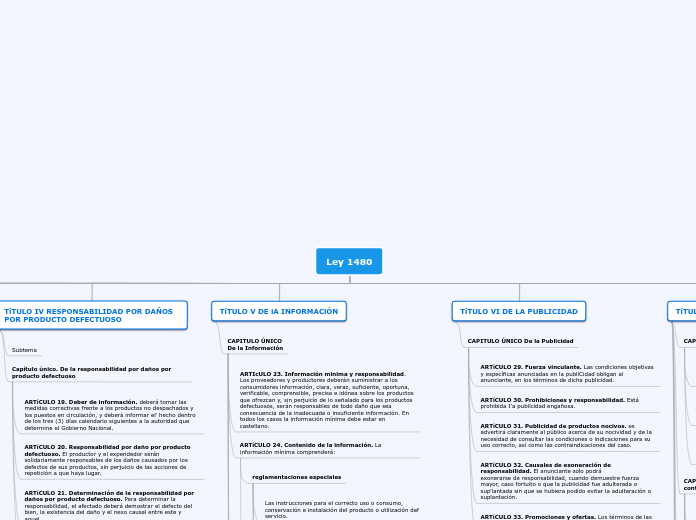

Óxidos

Procesos Electrometalúrgicos

Precipitación de cobre

• Esta es una operación simple, pero requiere

de una fusión y refinación posterior.

Solución de CuSO4

.

CuO + H2SO4

+ H2O CuSO4 + H2O

Al sulfato se le agrega chatarra de fierro

CuSO4 + Fe FeSO4 + Cu + H2SO4

El precipitado de cobre tiene aproximadamente 80 %

de cobre.

El Proceso de Electro-obtención de Cobre, consiste

en depositar el cobre disuelto en la solución acuosa

de sulfato de cobre (electrolito) sobre cátodos,

mediante la aplicación de energía eléctrica.

Producir cobre de 99,99 + % de pureza a partir del

electrolito de sulfato de cobre proveniente de la

etapa SX (extracción por solvente).

Procesos Hidrometalúrgicos

Extracción por solventes

Ventajas

Se evita casi por completo que las impurezas de la

solución de lixiviación pasen al electrolito.

Se produce un electrolito con suficiente

concentración de cobre para la separación por

electrólisis directa a partir de soluciones de

lixiviación diluida.

• A la solución de sulfato de cobre (20 [gr/l]) se

le agrega un solvente orgánico.

• Una vez que se separan las fases, se obtiene

una solución acuosa con una concentración

de 40 a 50 [gr/l], la cual va a la etapa de

electro-obtención.

En un paso siguiente el cobre es reextraído desde

el orgánico, obteniéndose una solución de sulfato

de cobre de alta pureza.

La solución acuosa es puesta en contacto con un

orgánico capaz de extraer desde ella el cobre que

contiene.

El proceso SX es altamente selectivo.

Liberarlos en una solución de alta acidez,

obteniéndose una solución de mayor

concentración de cobre con menores impurezas

(electrolito).

Capturar selectivamente los iones Cu+2 desde una

solución de baja concentración impura

Lixiviación

• El proceso de lixiviación se aplica principalmente a

minerales de cobre oxidados, a óxidos y sulfuros

de baja ley.

• El proceso de lixiviación consiste en la disolución

química de parte de la materia prima tratada para

formar una solución que contenga el metal que se

desea recuperar.

• La lixiviación disuelve elementos deseados y

también algunos no deseados, dejando un residuo

insoluble.

Sistemas de lixiviación

Agitación de minerales oxidados

Si la agitación es mecánica debe haber un

agitador con paletas o por burbujeo, es mucho

más barato.

La lixiviación por agitación es una lixiviación

rápida de partículas finas (normalmente 90% - 75

micrometros) en soluciones concentradas de ácido. La

lixiviación por agitación toma de 2 a 5 h.

Pilas

Se diferencia de la lixiviación en botaderos en

que se emplea mineral extraído de la mina o

procesado previamente, en vez de materiales

de sobrecarga.

La lixiviación en pila es una lixiviación por

percolación del mineral acopiado sobre una

superficie impermeable, preparada para

colectar las soluciones

Botaderos

Normalmente son de grandes dimensiones, requiere

poca inversión y es económico de operar, pero la

recuperación es baja (40-60% Cu) y necesita tiempos

largos para extraer todo el metal.

Este material es depositado sobre superficies

impermeables y las soluciones percolan a través del

lecho por gravedad.

Consiste en lixiviar desmontes o sobrecarga de minas

de tajo abierto, los que, debido a sus bajas leyes, no

pueden ser tratados por métodos convencionales.

In Situ

Es una operación lenta, de bajo costo y poco

equipo.

Este tipo de técnica se refiere a la lixiviación de

residuos fragmentados dejados en minas

abandonadas o a la aplicación de soluciones

directamente a un cuerpo mineralizado.

Variables controlables

Tiempo de contacto

Tamaño de particula

Es importante que el tamaño sea el mínimo para ser disuelto

Agitación

Mejora la lixiviación

Concentración

Depende de la cantidad de cobre que se desea disolver

Temperatura

La temperatura afecta la lixiviación ya que a mayor temperatura

aumenta los procesos, pero no conviene porque lo que cuesta

calentar no compensa el beneficio

Disolvente

Para el cobre

Amoniaco

Elevado costo

No ataca el equipo

Muy selectivo

Ácido nítrico y ácido clorhídrico

Baja selectividad

Alto costo

Corrosivos

Normalmente ácido sulfúrico

Las ventajas principales del ácido sulfúrico son

su bajo costo y su acción rápida sobre los

minerales de cobre que contienen oxígeno.

Además, el ácido es en parte regenerado

cuando se lixivian minerales de sulfato o sulfuro.

Carcteristicas

Facilidad de manejo y neutralización

Disponibilidad

Selectividad

Capacidad para disolver

Tipo

Sales

Bases

Ácidos

Agua

Factores técnicos y económicos

Rentabilidad económica

Costos de operación y de capital

Capacidad de procesamiento

Consumo agente lixiviante

Caracterización mineralógica y geológica

Reservas de mineral

Ley de mineral

Cuando se usa

Cuando los minerales no responden bien a

procesos pirometalúrgicos

Bajo costo

Ley de mineral muy bajo

Simple de usar

Objetivos

Disolver el cobre contenido en los minerales

oxidados, mediante tratamiento de los

sólidos con soluciones de ácido sulfúrico,

proceso conocido como Lixiviación.

Purificar las soluciones de sulfato de cobre,

mediante Extracción por Solvente.

Reducción de tamaño

Proceso

El material extraído pasa secuencialmente por

Chancadores Primarios (8 pulg) y Chancadores

Secundarios (tamaño mayor a ½ pulg).

Objetivo

Disminuir el tamaño de las rocas mineralizadas,

adecuándola a los requerimientos de tamaño del

proceso de lixiviación.