MOLDES DE ARENA VERDE

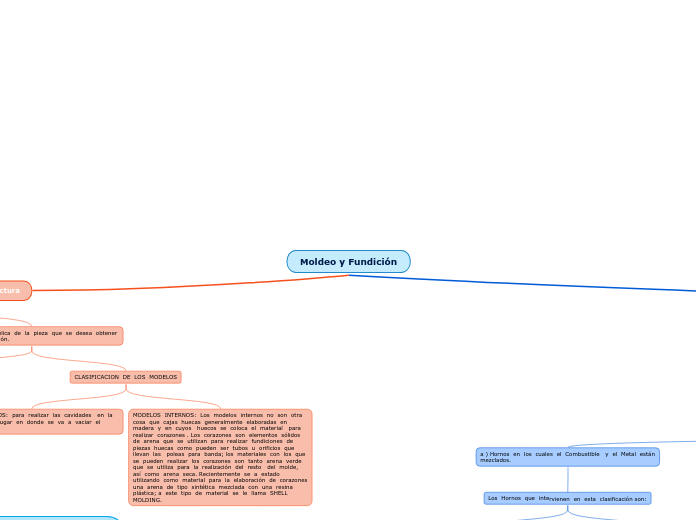

Moldeo y Fundición

MOLDEO: es un Proceso de Manufactura

Modelo: es una replica de la pieza que se desea obtener mediante la fundición.

CLASIFICACION DE LOS MODELOS

MODELOS INTERNOS: Los modelos internos no son otra cosa que cajas huecas generalmente elaboradas en madera y en cuyos huecos se coloca el material para realizar corazones . Los corazones son elementos sólidos de arena que se utilizan para realizar fundiciones de piezas huecas como pueden ser tubos u orificios que llevan las poleas para banda; los materiales con los que se pueden realizar los corazones son tanto arena verde que se utiliza para la realización del resto del molde, así como arena seca. Recientemente se a estado utilizando como material para la elaboración de corazones una arena de tipo sintética mezclada con una resina plástica; a este tipo de material se le llama SHELL MOLDING.

MODELOS EXTERNOS: para realizar las cavidades en la arena, que es el lugar en donde se va a vaciar el metal.

FACILIDAD DE DESMODELADO: para evitar que en el momento de extraer el modelo, este arranque trozos del molde. Con este fin, el modelo tiene provistos ángulos a los cuales se les llama Ángulos de Salida.

CONTRACCION: el Modelo debe ser un poco más grande que la pieza a fundir, tomando en cuenta que el metal fundido al enfriarse se contraerá y reducirá su tamaño y también, la pieza obtenida tendrá que pasar por otros procesos llamados por arranque de viruta en donde de les proporcionará forma y acabados finales.

FUNCIONALIDAD: para que un modelo sea funcionable, debe ser preciso, durable, económico con respecto a su fabricación y que sirva para la realización de grandes cantidades de piezas.

Moldes :recipientes en los cuales se ha de vaciar un metal en estado líquido ( sea ferroso o no ferroso )

Clasificacion

Moldes de Arena

Moldes de Arena Verde, Moldes de Arena Seca y Moldes en Fosa o Pozo.

ARENAS DE MOLDEO

Caracteristicas

REFRACTARIEDAD: para resistir las altas temperaturas experimentadas en el momento del vaciado del metal fundido.

COHESION: para facilitar el moldeo de la arena y la elaboración del Molde.

PERMEABILIDAD: se debe tener esta cualidad para permitir la salida de los gases formados por el contacto del metal líquido con la arena húmeda.

DESLIZAMIENTO: con esta cualidad el metal líquido pasará sin dificultad en el interior del molde hasta que este se llene por completo.

FACILIDAD DE DISGREGACION: cuando la pieza se fundió por completo y esta se enfrío, es necesario deshacer el molde para obtener a la misma; de esta forma es necesario que la arena no impida el disgregar el molde para una rápida extracción de la pieza.

FUNDICIÓN: A aquel en donde se pasa a un Metal del estado Sólido al Líquido por medio del Incremento de Temperatura

Para poder realizar la Refinación de los metales por medio de la Fundición, se utilizan instalaciones especiales llamadas Hornos

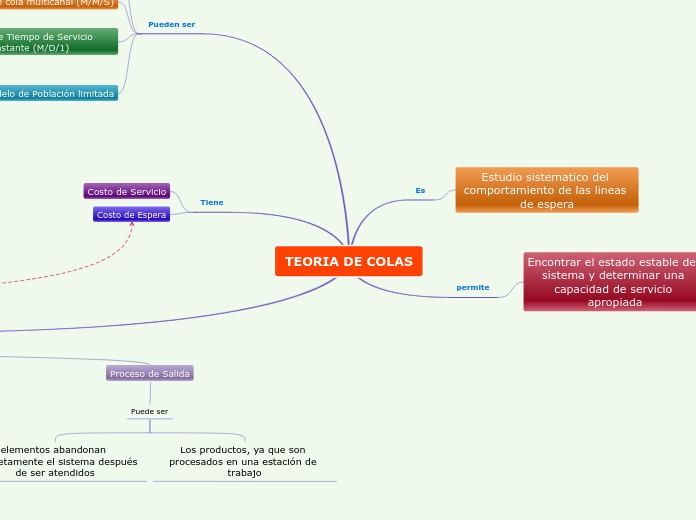

los Hornos para Fundición se clasifican en cuatro diferentes grupos:

d ) Hornos eléctricos.

En este tipo de Hornos se produce la mejor calidad de aceros, ya que existe en su proceso de producción la mínima cantidad de elementos contaminantes en el ambiente

( principalmente oxígeno y nitrógeno ) que se presentan por la inyección de aire, oxígeno o por la utilización de combustibles. Dentro de los Hornos Eléctricos destacan tres los cuales son:

Horno de Arco Eléctrico Indirecto

Consta de un crisol elaborado en material refractario el cual se encuentra rodeado por una caja construida de ladrillos refractarios; en sus paredes laterales, la caja tiene un par de orificios opuestos por donde se colocan horizontalmente dos Electrodos de grafito comprimido los cuales a su vez están conectados a un Transformador. igual que en el Horno de Arco Eléctrico Directo, este horno tiene una Puerta de Carga y la Boca del Horno y además se cuenta con un mecanismo que inclina completamente al conjunto para la extracción de las escorias y el acero.

Horno de Arco Eléctrico Directo

Consta de un recipiente elaborado en material refractario, el cual en su parte frontal tiene un orifico empleado para la extracción de las escorias así como el metal fundido ( a este orificio se le llama Boca del Horno ), y en la parte posterior una puerta para la colocación de las materias primas a la cual se le llama Puerta de Carga. En la parte inferior del horno ( en el exterior del mismo ), se encuentran unos rieles que son accionados por un mecanismo para inclinar el recipiente y facilitar de esta forma la extracción de las escorias y el acero; en su parte superior tiene unos orificios por donde se colocan de dos a tres barras cilíndricas de grafito comprimido conocidos como Electrodos. Los electrodos están conectados a un transformador de corriente el cual les envía energía eléctrica para poder fusionar al metal.

Horno de Inducción Eléctrica

Es un recipiente en forma de Crisol construido en un material refractario ( este recipiente llega a tener una capacidad de hasta 8 toneladas ); dicho crisol se encuentra rodeado por una tubería de cobre en forma de bobina ( es decir, tiene la forma de un espiral ) la cual es hueca, ya que por su interior debe circular agua para su enfriamiento. La bobina se encuentra conectada a un generador de alta frecuencia el cual suministra la energía eléctrica suficiente y poder con ella fusionar al metal; por otra parte, el crisol tiene un mecanismo inclinable con el cual se facilita la colocación de la carga y el vaciado de las escorias y el metal.

c ) Hornos Convertidores.

Este tipo de Hornos son de los más antiguos empleados para la elaboración de Aceros. Este tipo de instalaciones se clasifican en tres clases diferentes:

Convertidor de Inyección de Oxígeno ( BOF )

Sustitución de las toberas ubicadas en la parte inferior del horno se encuentra colocada en su parte superior una tubería por la cual se inyectará a la materia prima Oxígeno Puro y que se denomina Lanza de Oxígeno; este horno se puede inclinar de manera similar que los Convertidores Bessemer y Thomas con ayuda de un mecanismo basculante.

Convertidor Bessemer Y Convertidor Thomas

El proceso de obtención de Acero en los Convertidores Bessemer y Thomas es el siguiente: el primer paso consiste en inclinar con ayuda de un mecanismo integrado al horno a dicho Convertidor para que de esta manera se pueda vertir en su interior la materia prima que para estos casos es Arrabio en estado Líquido al 60% de la capacidad del horno.

b ) Hornos en los cuales el Combustible y el Metal no están mezclados.

Los Hornos que se muestran para esta clasificación son:

Horno Siemens-Martin

Es una instalación que se emplea para la producción de acero.

Horno de Crisol Inclinable

La aplicación del Horno de Crisol Inclinable es la fusión de metales ligeros.

Horno de Crisol Fijo

Son instalaciones las cuales se emplean para fundir materiales fácilmente fusionable.

a ) Hornos en los cuales el Combustible y el Metal están mezclados.

Los Hornos que intervienen en esta clasificación son:

Horno de Cubilote

Este tipo de Hornos se emplean para la producción de Hierro Colado; en otras palabras, es una instalación que refina al arrabio obtenido del Alto Horno, por lo cual a este producto principal del Cubilote también se le conoce como Hierro de Segunda Fusión.

Alto Horno

Es una instalación de flujo continuo , el cual esta trabajando ininterrumpidamente las 24 horas del día. Para poder obtener el Hierro.