DIMENSIONES ITP

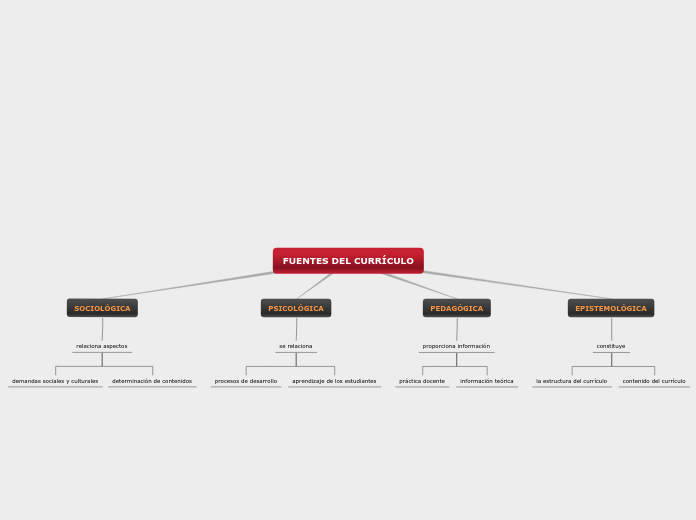

Dimensión sociológica

-El dialogo y la concentración con lleva a soluciones para las partes - Sociedad, individuo y especie habitan y se corresponden entre si

Dimensión pedagógica

- Saber teórico practico de los actores que intervienen en el acto educativa

Dimensión axiológica

- Profesionales amantes de su labor - No solo conocimiento personal si no relaciones con el otro

Dimensión filosófica

- Pensamiento desde las condiciones objetivas de la realidad - El hombre en su condición de racionalidad adquiere conciencia de su existir

Dimensión ética

- Consecuencias de las acciones de uno sobre otro se configura un mundo social - Reflexiones sobre la conciencia, etica y valores contribuiran en la educacion de las actuales y futuras generaciones

Dimensión ontológica

- El hombre y la cultura se complementan - Actividades del lenguaje surge el sentido como un proceso psíquico todo va relacionado con lo cultural

Dimensión epistemológica

- Interacion del hombre con el medio a través del conocimiento - Motivacion de los actores para asumir posicion critica novedosa

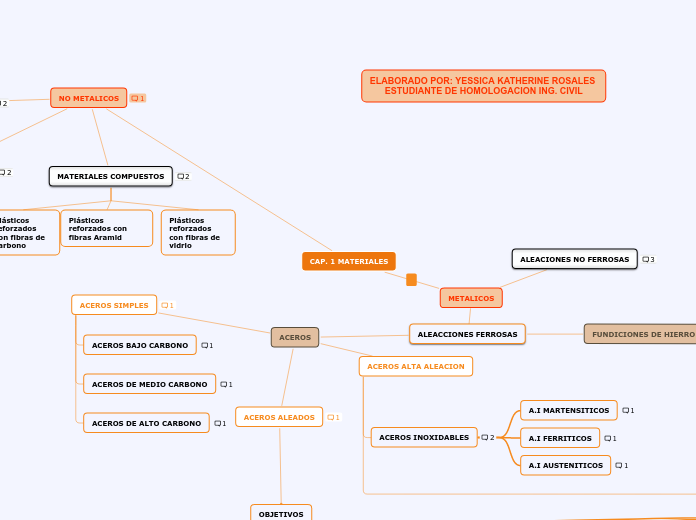

ELABORADO POR: YESSICA KATHERINE ROSALES ESTUDIANTE DE HOMOLOGACION ING. CIVIL

ALEACCIONES FERROSAS

FUNDICIONES DE HIERRO

PRUEBAS MECANICAS

Son aleaciones de hierro y carbono con un contenido de este último en el rango de 2 hasta 6.7 % con cantidades adicionales de silicio o manganeso. Su principal diferencia con los aceros es que no se les puede dar forma mediante deformación plástica ni en frío ni en caliente.

Sus principales características son las siguientes:

- Buena resistencia a la compresión, pero no a a la tensión

- Son maquinables

- Absorben vibraciones

- Buena resistencia bajo cargas variables

- Son baratos

Los más resistentes son los hierros nodulares pero al mismo tiempo son los más caros ya que se precisa de un mayor control en su composición química. Los más usados son los hierros fundidos grises.

Las principales aplicaciones de los hierros fundidos son:

- Carcasas para bombas y transmisiones

- Bases y marcos para máquinas herramientas

- Engranes

- Flechas

- Partes automotrices, etc.

H. FUNDIDOS MALEABLES

Donde el carbono se encuentra en forma de rosetas de grafito

H. FUNDIDOS NODULARES O DUCTILES

El carbono se encuentra en forma de nódulos de grafito

H. FUNDIDOS GRISES

El carbono de encuentra en forma de hojuelas de grafito

H. FUNDIDOS BLANCOS

El carbono se encuentra en forma de carburo de hierro

ACEROS

ACEROS ALTA ALEACION

ACEROS PARA HERRAMIENTAS

Son otro grupo importante de aceros y como su nombre lo indica se utilizan

fundamentalmente para la fabricación de herramientas que se utilizan para darle forma a otros materiales. Los principales elementos de aleación de los aceros para herramienta son : carbono, tungsteno, molibdeno, manganeso, vanadio, niquel, cobalto etc.

Los aceros para herramienta deben mostrar las siguientes cualidades:

- Deben poseer una alta dureza y resistencia al desgaste.

- También deben mostrar una excelente templabilidad

- Deben sufrir una deformación mínima durante el tratamiento térmico.

- Deben retener su dureza a altas temperaturas (dureza al rojo)

A. DE PROPOSITO GENERAL

que se identifican con las letras L y F.

A. PARA MOLDES

que se identifican con la letra P

A. RAPIDOS-ALTA VELOCIDAD

que pueden ser al tungsteno y al molibdeno, idéntificandose los primeros con la letra W y los segundos con la letra M

A. TRABAJOS EN CALIENTE

que se se identifican con la letra H

A. RESISTENTES AL IMPACTO

identificables con la letra S.

A. TRABAJOS EN FRIO

Los cuales a su vez se dividen en:

- Aceros templables en agua y que se identifican con la letra W

- Aceros templables en aceite identificables con la letra O

- Los aceros templables al aire que se identifican con la letra A

- Los aceros de alto cromo- alto carbono que se utilizan para la fabricación de troqueles que se identifican con la letra D.

ACEROS INOXIDABLES

Son básicamente aleaciones Fe-Cr ó Fe-Cr-Ni con un contenido de al menos 10 % de cromo y el menor contenido posible de carbono y que poseen una buena resistencia a la corrosión y a la oxidación conferida por una capa de óxido de cromo que se forma sobre su superficie y que origina la pasivación de ésta.

Las principales aplicaciones de los aceros inoxidables son:

- Tuberías

- Recipientes de proceso

- Válvulas

- Cuchillería

- Resortes

- Artículos de ornato, etc.

A.I AUSTENITICOS

Aceros inoxidables Austeníticos

- Poseen entre el 15 y 25 % de cromo

- También contienen niquel en un rango de 7 al 15 %.

- Y el contenido de carbono no debe exceder de 0.08 %

- Son no magnéticos

- No son tratables térmicamente

- Son endurecibles mediante trabajo en frío

- Son caros

- Se identifican mediante un 3 seguido de 2 digitos, y los que contienen manganeso mediante un 2 seguido de 2 digitos.

A.I FERRITICOS

Aceros Inoxidables Ferríticos

- Poseen un contenido de cromo entre el 15 y 25 %.

- El contenido de carbono no debe exceder de 0.1 %.

- Poseen buena resistencia a la corrosión y a la oxidación

- No son tratables térmicamente

- Endurecibles mediante trabajo en frío

- Son magnéticos.

- Según AISI- NOM se identifican mediante un 4 seguido de 2 digitos.

A.I MARTENSITICOS

Aceros Inoxidables Martensíticos

- Poseen un contenido de cromo entre el 12 y 14 %.

- El contenido de carbono no excede de 0.4 %.

- Son magnéticos

- Son tratables térmicamente ( Temple y revenido).

- Poseen regular resistencia a la corrosión y a la oxidación.

- Son los más económicos dentro de los aceros inoxidables

- Según AISI-NOM se identifican mediante un 4 segido de dos digitos.

ACEROS ALEADOS

Son aceros simples a los que se les agrega de manera intencional ciertos

elementos de aleación, entre los que se pueden mencionar a los siguientes: cromo, molibdeno,

níquel, tungsteno, vanadio, silicio, manganeso,etc,. debiéndo ser la suma de todos los elementos antes mencionados menor o igual al 5 %.

En la Tabla 1.1.- se muestra cual es principal elemento de aleación dependiendo de cual es elvalor del primer digito.

Tabla 1.1.- Designación AISI-SAE-NOM para aceros simples y aleados

FAMILIA PRINCIPAL ELEMENTO DE ALEACIÓN

1 XXX CARBONO

2 XXX NIQUEL

3 XXX NIQUEL-CROMO

4 XXX CROMO-MOLIBDENO

5 XXX CROMO

6 XXX CROMO-VANADIO

8 XXX CROMO-NIQUEL-MOLIBDENO

9 XXX CROMO-SILICIO

OBJETIVOS

Aumentar su resistencia a la corrosion y oxidacion

Mejorar su templabilidad

Aumentar la resistencia mecanica

ACEROS SIMPLES

los aceros simples se pueden mencionar

- Estructuras

- Elementos de máquinas (Ejes, resortes, engranes, etc)

- Tornillos

- Herramientas de mano

ACEROS DE ALTO CARBONO

Aceros de alto carbono (%C>0.8)

- Son templables

- Duros y resistentes al desgaste

- Difíciles de soldar

- Poco tenaces

- Baratos

ACEROS DE MEDIO CARBONO

Aceros de medio carbono (0.3<%C<0.65)

- Son templables (Se pueden someter a temple y revenido)

- Poseen buena resistencia mecánica

- Ductilidad moderada

- Baratos

ACEROS BAJO CARBONO

Aceros de bajo carbono (0.02<%C<0.3)

- Son dúctiles

- Soldables

- No se pueden tratar térmicamente

- Poseen una resistencia mecánica moderada

- Maquinables

- Baratos

CAP. 1 MATERIALES

NO METALICOS

Los materiales no metálicos están constituídos principalmente por los siguientes grupos de materiales.

- Plásticos

- Cerámicos y

- Materiales compuestos.

MATERIALES COMPUESTOS

En términos generales, un material compuesto es aquel que está hecho de dos o mas elementos que le otorgan ciertas propiedades en combinación que no son posibles en ninguno separadamente.

Los más importantes son los que se refieren a fibras resistentes de varios tipos

, encapsuladas en plástico.

Las principales aplicaciones de los materiales compuestos son las siguientes:

- Paneles de carrocerías para automóviles

- Artículos diversos

- Componentes para avión,etc.

Las propiedades del material dependen del tipo de plástico y de fibra utilizados en su fabricación. Cuando las resinas utilizadas en los FRP son curadas y endurecidas forman una pieza de plástico, que por sí sola es débil y frágil. Por otra parte, las fibras utilizadas, son fabricadas de materiales frágiles y quebradizos como el vidrio.

El material con que están fabricadas las fibras se

produce en forma de filamentos muy finos, y las cuarteaduras y fracturas en el material

compuesto dejan de ser un problema mayor debido a las razones siguientes:

- El diámetro de los filamentos de fibra es tan pequeño, que cuando son sometidas a carga, simplemente se doblan y se apartan de la dirección de la carga, en lugar de soportarla y como consecuencia fracturarse.

- Existe una carga mínima que el material con el que están fabricadas las fibras puede tolerar sin que su resistencia de vea afectada. Influyendo de manera determinante el diámetro de la fibra en la resistencia mecánica de ella.

Plásticos reforzados con fibras de vidrio

Plásticos reforzados con fibras Aramid

Plásticos reforzados con fibras de carbono

MATERIALES CERAMICOS

Estos materiales de alta tecnología muestran las características siguientes:

- Poseen una alta dureza

- Resistentes a temperaturas elevadas

- Aislantes térmicos y eléctricos

- Son resistentes a la corrosión

Sin embargo, son frágiles, son poco resistentes al choque térmico y son todavía muy caros.

Estos materiales encuentran actualmente las siguientes aplicaciones:

- Herramientas de corte

- Recubrimientos

- Válvulas e impulsores para bombas

- Ladrillos refractarios

- Componentes automotrices.

Son los primeros materiales que tuvo a su alcancé el hombre primitivo y que aún hoy siguen teniendo una gran cantidad de aplicaciones, por ejemplo, el barro, la porcelana, etc.

Sin embargo en los últimos años han cobrado gran auge los llamados cerámicos de ingeniería, entre los que se pueden mencionar a los siguientes:

- Oxidos (óxido de aluminio, óxido de magnesio,etc.)

- Carburos ( Carburo de tungsteno, carburo de silicio, carburo de titanio,etc)

- Nitruros como puede ser en nitruro cúbico de silicio.

MATERIALES PLASTICOS

De los plásticos se aprovechan las siguientes características:

- Son ligeros

- Baratos

- No se corroen

- Se les puede dar forma fácilmente

- Buenos aislantes térmicos y eléctricos

- Son relativamente fáciles de reciclar

Sin embargo muestran los siguientes inconvenientes:

- Sólo pueden trabajar a temperaturas relativamente bajas (no más de 120 ºC)

- Sus propiedades mecánicas son un tanto reducidas

- Se degradan

- Su reciclaje todavía es un tanto limitado.

Sus principales aplicaciones son:

- Fibras textiles

- Envases y envolturas

- Partes para automóvil

- Engranes y carcasas

- Objetos diversos

Los plásticos mas usados hoy día son:

- El polietileno, el poliestireno, el cloruro de polivinil ( PVC), el teraftalato de polietileno(PET), el polipropileno, etc. Todos ellos son plásticos reciclables

ELASTOMEROS

son aquellos que pueden experimentar una gran cantidad de deformación elástica a temperatura ambiente.

TERMOFIJOS

no se pueden ablandar por medio calor, ya que si se aumenta mucho

su temperatura sólo se conseguiría quemarlos

Dentro de los termofijos los más usados son: los epóxicos, los silicones, poliesteres no saturados, poliuretano, fenólicos, etc. Todos ellos son muy dificíles de ser reciclables pero afortunadamente la suma de ellos sólo alcanza un 20 % del total consumido.

TERMOPLASTICOS

son aquellos que se pueden ablandar por medio de calor para darles forma

muchas veces, esto significa que son fáciles de reciclar

METALICOS

ALEACIONES NO FERROSAS

El material no ferroso más usado en la actualidad es el aluminio y las aleaciones que forma con los siguientes elementos: Cu, Mg, Ni, Si, Zn, Li,etc.

Mostrando las siguientes características:

- Buena resistencia a la corrosión debida a la formación de una capa protectora

- Ligero con una densidad de 2.7 g/cm3

- Fácil de reciclar (principalmente el aluminio puro).

- Buena relación resistencia/peso

Sus principales aplicaciones son:

- Conductores eléctricos

- Componentes para avión

- Envases para alimentos

- Cancelería

- Diversos componentes automotrices

El cobre es otro importante metal de uso corriente en ingeniería,

sus principales elementos de aleación son:

- Estaño, para constituir al bronce

- Zinc, formando el latón

- Níquel constituyendo los cuproniqueles

Sus principales características son:

- Es buen conductor eléctrico

- Posee buena resistencia a la corrosión

- Es dúctil y fácil de soldar

- Posee una resistencia mecánica moderada.

Sus principales aplicaciones son:

- Conductores eléctricos

- Resortes

- Tubería

- Artesanías

- Engranes

- Cerraduras

Otro metal con cada día mayor numero de aplicaciones es el zinc, el cual es muy abundante en nuestro país;

sus principales elementos de aleación son:

aluminio, magnesio y el cobre.

Sus principales características son:

- Buena resistencia a la corrosión

- Económico

- Funde a bajas temperaturas aleado con otros elementos

Se utiliza principalmente en forma de recubrimiento y como parte importante de dos aleaciones comerciales de gran importancia que son el Zamak y el Zinalco