José Luis Hernández Rodríguez UP200847

MTR02A

Tienen la función de monitorear el rendimiento y la condición del equipo cuando trabaja normalmente a diario en un proceso productivo para reducir la probabilidad de fallas.

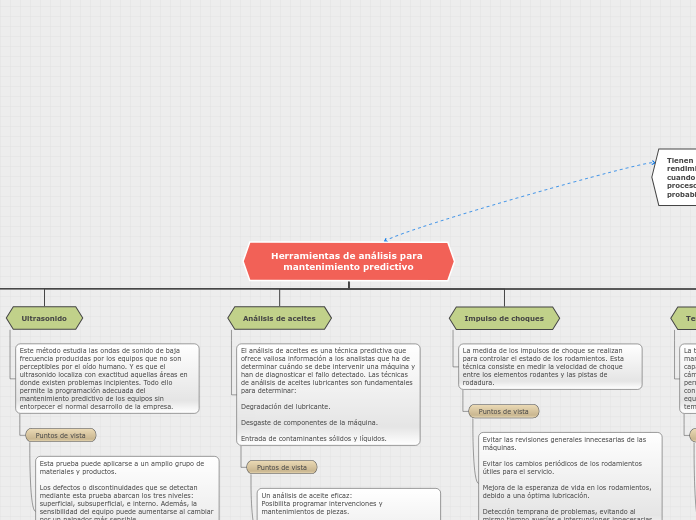

Herramientas de análisis para mantenimiento predictivo

Partículas magnéticas

Esta técnica predictiva permite detectar fisuras. Se realiza magnetizando el material a analizar a través de un campo magnético

Tiene una serie de ventajas y desventajas que vamos a detallar: Los resultados se obtienen de forma inmediata. Son más rápidos que aquellos que se hacen con líquidos penetrantes. Se pueden emplear en componentes con ciertos revestimientos. El grado de limpieza del componente no es tan crítico como en el ensayo de líquidos penetrantes. Son análisis más limpios que los que se hacen con los líquidos penetrantes. Desventajas: Menor probabilidad de detección de discontinuidades finas. Difícil de usar en magnetizaciones en sobre cabeza. No existe evidencia de cobertura completa en la superficie de lapieza que se inspecciona. Difícil de adaptar a sistemas de inspección automática.

Líquidos penetrantes

Es una inspección no destructiva que se utiliza para encontrar fisuras, que a su vez, se visualizan por medio de tintes y líquidos reveladores.

- Es un ensayo económico, que no requiere de una gran maquinaria ni de equipos especiales para su correcta realización.

- La sencillez de ejecución permite que se pueda desarrollar en casi cualquier lugar, ya que no precisa unas condiciones específicas.

- Destaca por la rapidez del proceso y por la posibilidad de ofrecer resultados inmediatos: en el mismo momento en que se realizan se puede hacer el primer diagnóstico.

Termografía

La termografía es una técnica fundamental en mantenimiento eléctrico que se caracteriza por su capacidad de detección de puntos calientes. Las cámaras termográficas son herramientas que permiten visualizar y analizar los problemas como con ninguna otra tecnología, así como inspeccionar equipos con premura y realizar medidas precisas de temperatura a una distancia de seguridad.

VENTAJAS

• Detecta problemas rápidamente sin interrumpir el funcionamiento del equipo.

• Minimiza el mantenimiento preventivo y el tiempo en localizar problemas.

• Rápida comprensión de programa(software) para la operación de la cámara. DESVENTAJAS

• Se considera como desventaja tanto el costo de los equipos como el de un estudio termográfico.

• Durante la realización del estudio se presentan varias temperaturas que en algunas ocasiones no se consideran y alteran el resultado.

Impulso de choques

La medida de los impulsos de choque se realizan para controlar el estado de los rodamientos. Esta técnica consiste en medir la velocidad de choque entre los elementos rodantes y las pistas de rodadura.

Evitar las revisiones generales innecesarias de las máquinas.

Evitar los cambios periódicos de los rodamientos útiles para el servicio.

Mejora de la esperanza de vida en los rodamientos, debido a una óptima lubricación.

Detección temprana de problemas, evitando al mismo tiempo averías e interrupciones innecesarias de la producción.

Análisis de aceites

El análisis de aceites es una técnica predictiva que ofrece valiosa información a los analistas que ha de determinar cuándo se debe intervenir una máquina y han de diagnosticar el fallo detectado. Las técnicas de análisis de aceites lubricantes son fundamentales para determinar:

Degradación del lubricante.

Desgaste de componentes de la máquina.

Entrada de contaminantes sólidos y líquidos.

Un análisis de aceite eficaz:

Posibilita programar intervenciones y mantenimientos de piezas.

Anticipa situaciones de riesgo de fallas.

Reduce costos de mantenimiento y de inventario.

Evita paradas innecesarias, aumentando la disponibilidad de la maquinaria.

Ultrasonido

Este método estudia las ondas de sonido de baja frecuencia producidas por los equipos que no son perceptibles por el oído humano. Y es que el ultrasonido localiza con exactitud aquellas áreas en donde existen problemas incipientes. Todo ello permite la programación adecuada del mantenimiento predictivo de los equipos sin entorpecer el normal desarrollo de la empresa.

Esta prueba puede aplicarse a un amplio grupo de materiales y productos.

Los defectos o discontinuidades que se detectan mediante esta prueba abarcan los tres niveles: superficial, subsuperficial, e interno. Además, la sensibilidad del equipo puede aumentarse al cambiar por un palpador más sensible.

Y por último, los equipos de ultrasonido industrial han evolucionado a tal punto hasta nuestros días, que generalmente son portátiles. Lo que significa que pueden adaptarse casi a cualquier tipo de condiciones.

Ferrografía

La ferrografía permite el análisis de la concentración, el tamaño, la forma y la procedencia de las partículas metálicas presentes en el aceite. También permite analizar metales no ferrosos, como el aluminio, la plata. Otros compuestos que son identificados son los óxidos, los residuos de desgate corrosivo, los polímeros de fricción, polvo del medio ambiente, etc. Destacándose como una técnica que detecta, cuantifica y pronostica problemas mecánicos, que se manifiesta a través del desprendimiento de una cantidad y un tamaño anormal de partículas de desgaste

Ventajas: Analizador compacto, portátil, en línea, fácil de operar, poco sensible a

la opacidad y contaminación con agua que oras técnicas.

Desventajas: Sólo mide partículas ferromagnéticas y para ser decisiva requiere de un análisis posterior de ferrografía analítica. Para que la muestra sea válida el análisis debe ser realizado sobre aceites cambiados o microfiltrados después de cada incidente y que hayan realizado el ciclo de lubricación un número representativo de veces.

Tribología

La Tribología se ocupa de encontrar soluciones para mitigar sus efectos negativos.

Evitar el desgaste y reducir o aumentar la fricción es el objetivo del 99% de los casos. Para ellos (y para el otro 1% de los casos) se dan varios escenarios de trabajo: - Materiales.

- Tratamientos superficiales.

- Lubricación.

- Diseño mecánico.

La fricción entre dos cuerpos en movimiento, el desgaste como efecto natural de este fenómeno y las soluciones para evitar el desgaste y controlar la fricción(lubricación, tratamientos superficiales, etc). Optimiza el funcionamiento (fricción y desgaste) de sistemas móviles - Máxima fricción y máximo desgaste -Mínimo desgaste y mínima fricción -Mínimo desgaste y máxima fricción -Máximo desgaste y mínima fricción.

Análisis de vibraciones

- Detección rápida e identificación de defectos sin necesidad de parar ni desmontar la máquina.

- Seguir la evolución del defecto en el transcurso del tiempo hasta que este se convierta en un peligro.

- Programación, con suficiente tiempo, del suministro del repuesto y la mano de obra para acometer la reparación particular.

Puntos de vista

Es una herramienta utilizada para identificar, predecir y prevenir fallas en las máquinas rotativas. Los datos analizados se utilizan para determinar la "salud"de la máquina e identificar cualquier problema inminente en la maquinaria, como desalineación, desequilibrio, un problema de cojinetes o lubricación, piezas deformadas, entre otras.

Se entiende por vibración a un movimiento armónico de muy pequeña amplitud que se suele detectar en una carcasa o en un eje de la máquina.