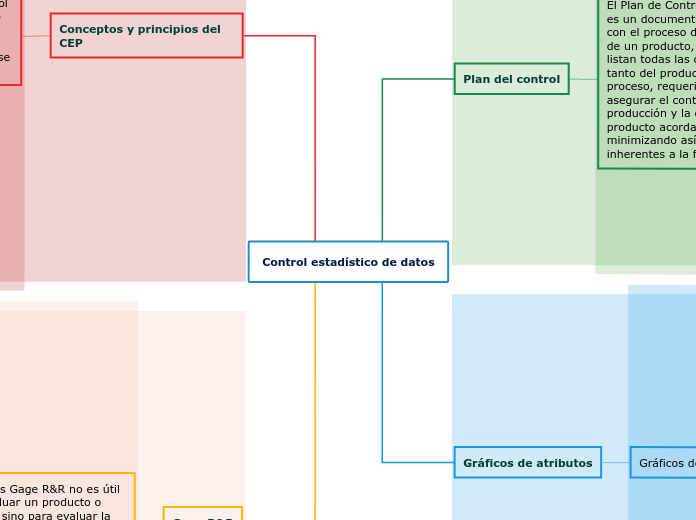

Control estadístico de datos

Plan del control

El Plan de Control de Proceso es un documento relacionado con el proceso de fabricación de un producto, donde se listan todas las características tanto del producto como del proceso, requeridas para asegurar el control de la producción y la calidad del producto acordada, minimizando así las variaciones inherentes a la fabricación.

Beneficios.

Reducción de la variación y los desperdicios.

Mejora de la calidad de los productos.

Identificación de las características del producto y proceso y los métodos de control para las fuentes de variación (variables de entrada), que causan variación en las características del producto (variables de salida)

Contribuye a la satisfacción del cliente, al enfocarse a las características del producto y del proceso que son importantes.

Asegura la comunicación entre las áreas de planeación, implementación y control.

El desarrollo de un Plan de Control es necesario cuando se procesan volúmenes de producción que necesiten de una monitorización.

El uso y la actualizado de esta herramienta debe realizarse durante las tres fases del ciclo de vida de un producto:

Fase Prototipos:

Es la fase temprana del desarrollo cuando el producto y el proceso van a ser configurados para controlar las características especiales a través de mediciones, ensayos y materiales a utilizar.

Fase Pre-serie:

Es la fase en la que se detalla el producto y el proceso, donde se tienen que definir aspectos como la frecuencia de inspecciones, control estadístico, análisis de requerimientos y regularidad de auditorías hasta que el proceso haya sido validado y liberado para la producción.

Fase Serie:

Es la fase donde la liberación del proceso y producto se ha realizado por completo para la producción en masa, incluyendo todas las características especiales, controles, ensayos, sistemas de medición, así como los planes de reacción en caso de bloqueo o parada de la producción.

BENEFICIOS

Reducción de la variación y los desperdicios

Mejora de la calidad de los productos.

Identificación de las características del producto y proceso y los métodos de control para las fuentes de variación (variables de entrada), que causan variación en las características del producto (variables de salida)

Contribuye a la satisfacción del cliente, al enfocarse a las características del producto y del proceso que son importantes.

Asegura la comunicación entre las áreas de planeación, implementación y control, ensayos, sistemas de medición, así como los planes de reacción en caso de bloqueo o parada de la producción.

Gráficos de atributos

Gráficos de atributos

El término datos de atributos se usa en literatura de control de calidad para describir dos situaciones:

1. Cada pieza producida es defectuosa o no defectuosa (se apega a especificaciones o no se

apega).

2. Una sola pieza puede tener uno o más defectos y el número de defectos se determina.

En el uso de este tipo de gráficos han de considerarse las siguientes limitaciones:

Es necesario tomar muestras de tamaño grande para obtener información significativa.

Son aplicables a procesos que presentan cantidades considerables de disconformidades (defectos), o unidades no conformes (defectuosas).

No avisan de cambios adversos en el parámetro que queremos controlar en el proceso hasta que se han registrado un mayor número de defectos o unidades no conformes.

Las verificaciones pueden estar influidas por subjetividades de las personas que evalúan la muestra, por lo que se hace necesario el establecimiento de unos criterios de conformidad escritos y con apoyo de medios visuales que minimicen estas diferencias.

Sus aplicaciones:

En el control de características de calidad del tipo conforme/defectuoso o muy costosas de medir en una escala numérica.

En una primera toma de información en el proceso para detectar las operaciones que provocan más defectos.

En el control de procesos que generan cantidades grandes de defectos.

Ventajas:

La recogida de información de atributos es rápida y poco costosa.

Se pueden aplicar a cualquier tipo de característica.

Identificar las causas especiales de variación que afectan al proceso cuando los valores representados en la gráfica se salen de los límites de control.

Conceptos y principios del CEP

Es común considerar el control estadístico de procesos (CEP) como un conjunto de herramientas para resolver problemas que puede aplicarse a cualquier proceso

Las principales herramientas del CEP son:

1.El histograma

2.El diagrama de Pareto

3.El diagrama de causa y efecto

4.El diagrama de concentración de defectos

5.La carta de control

6.El diagrama de dispersión

7.La hoja de verificación

Objetivos del CEP

El CEP tiene el objetivo de eliminar y evitar todas las anormalidades en el proceso y por lo tanto realizar un proceso de mejora continua.

El CEP mejora los procesos continuos mediante la reducción de la variación. En el logro de la meta principal también se logran los siguientes objetivos:

•Mejorar la satisfacción del cliente y reducir las quejas de los clientes.

•Reducir o eliminar la cantidad de inspecciones por lotes.

•La realización de un nivel de calidad predecible y constante.

•Reducir los costos de los rechazos, reprocesos e inspección.

•Mejorar la comunicación entre departamentos y entre el personal.

•Aumentar la motivación de los empleados.

•Aumente la productividad.

Graficas de control.

Se pueden presentar dos tipos de errores cuando se utiliza este tipo de gráficas:

El error "tipo I" (rechazar un lote de buena calidad)

Se produce cuando el empleado o analista saca la conclusión de que el proceso está fuera de control, basándose en un resultado de muestra ubicado fuera de los acotamientos de control, cuando en realidad se trataba de un efecto puramente aleatorio

Un error "tipo II" (aceptar un lote de mala calidad)

Se presenta cuando el empleado en cuestión concluye que proceso está bajo control y que sólo se presentan discrepancias aleatorias, cuando en realidad dicho proceso está fuera de control estadístico.

Para determinar si las variaciones observadas son anormales, podemos medir y trazar la gráfica de la característica de calidad tomada de la muestra, en un diagrama ordenado por tiempo, conocido como gráfica de control.

Tipos de gráficos de control

Los gráficos de control pueden ser de dos tipos según la característica del producto o servicio a analizar:

•Gráficos de control por variables:

El control del proceso se realiza mediante variables susceptibles de ser medidas: cantidades, pesos, diámetros, espesores, frecuencias, etc. En ellos se analizarán parámetros de posición y dispersión de la característica a controlar a lo largo del tiempo. El gráfico, que analiza la media muestral y el rango de una muestra predeterminada, es el más utilizado en este ámbito.

•Gráficos de control por atributos:

El control del proceso se realiza mediante atributos de tipo dicotómico. Así, se puede analizar si el producto o servicio posee o no una determinada característica (atributo): color, forma, defecto, tipo, etc. Y en general se aborda dicho análisis mediante preguntas del tipo: aceptable/no aceptable, si/no, funciona/no funciona, etc.

Gage R&R

El análisis Gage R&R no es útil para evaluar un producto o proceso, sino para evaluar la habilidad de medir el producto o proceso de una forma precisa y consistente.

Un análisis Gage R&R nos permite investigar:

•Repetibilidad: Qué tanto de la variabilidad en el sistema de medición es causada por el dispositivo de medición.

•Reproducibilidad: Qué tanto de la variabilidad en el sistema de medición es causada por las diferencias entre los operadores.

•Si la variabilidad del sistema de medida es pequeña comparada con la variabilidad del proceso

•Cuánta de la variabilidad en el sistema de medida está causada por diferencias entre los operadores.

•Si el sistema de medida es capaz de discriminar entre diferentes elementos (partes).

El estudio de R&R tiene como objetivo definir qué porcentaje de variaciones se genera durante el proceso de medición, y cuáles son las causas de estas variaciones.

Gage R&R calcula la variación total (VT) a partir de tres fuentes:

1.Parts o elementos que son medidos.

2.Appraisers u operarios

3.Equipment (gage) o equipación de medida.

Si la repetibilidad es grande comparada con la reproducibilidad, las razones pueden ser:

•El gage necesita ser rediseñado para ser más rígido

•El instrumento necesita mantenimiento

•Se requiere mejorar la sujeción o localización del gage

•Hay excesiva variación de las partes consigo mismas

Si la reproducibilidad es grande comparada con la repetibilidad:

•El observador necesita mejor entrenamiento en cómo usar y leer el instrumento.

•Ilegibilidad de las lecturas en el instrumento.

•Algún tipo de fixture puede ser necesitado para ayudar al observador a usar el gage de manera más consiste.