Solidificacion y Propiedades Mecanicas de los Metales

SOLIDIFICACION DE METALES

Etapas

Formacion de núcleos estables en el fundido (nucleación)

Los 2 mecanismos Principales por los que ocurre la nucleacion de paeticulas solidad en un metal son:

Nucleacion homogenea

El metal fundido proporciona por si mismo los atomos para formar los nucleos.

Al conglomerado de atomos segun el tamaño critico se le conoce como:

Embrion: de menor tamaño critico

Nucleo: Mayor tamaño critico

Energías involucradas en la nucleacion homogenea

Energía libre volumetrica o global ( la energía liberada por el paso del metal de estado liquido a solido)

Energía libre superficial: Es la requerida para formar las nuevas superficies solidas del metal

Nucleacion Heterogenea

Es la que se presenta por la resencia de impurezas insolibles o simplemente al contacto con el molde.

Crecimiento del nucleo hasta dar origen a cristales y a la formacion de una estructura granular

Una vez formados los nucleosen el metal fundido estos empiezan a crecer hasta formar cristales.

Posteriormente estos cristales continuan creciendo hasta que se unen unos con otros formando granos quedando entre ellos los llamados limites de grano o frontera de grano.

Un metal solidificado que contiene muchos cristales se le llama policristalino.

Hay 2 tipos

Estructura granular fina

Estructura granular gruesa y tosca

Fundiciones Industriales

En la industria los metales y aleaciones se presentan en diversas formas para despues ser trabajados.

Planchones (Lingotes rectangulares)

Subtopic

Tochos

Subtopic

Coquillas

Subtopic

Barras

Subtopic

La mayor parte de los metales cristalizan a partir de muchos nucleos, por lo tanto quedan con una estructura policristalina, sin embargo tambien hay algunos formados a partir de un solo nucleo llamados monocristalinos o simples.

Metodo Czochralski

Para la obtencion de este tipo de metaloides se utiliza el metodo de Czochralski para la produccion de monocristales de silicio de alta calidad, el cual se lleva a cabo de la siguiente manera:

1.- Se fundesilicio policristalino de alta pureza den un crisol inerte

2.- Se mantienen a una temperatura un poco arriba del punto de fusion

3.- El silicio fundido se mantiene en agitacion constante y se introduce un monocristal de silicio de alta pureza

4.- El silicio policristalino fundido se adhiere al núcleo formandose un monocristal.

5.- Ya obtenido el monocristal se ajusta el diámetro y se corta en obleas de 1mm de grosor

6.- Se les da un tratamiento y se pulen con abrasivos finos para obtener una superficie sin defectos.

7.- Después son utilizados en la fabricación de dispositivos semiconductores

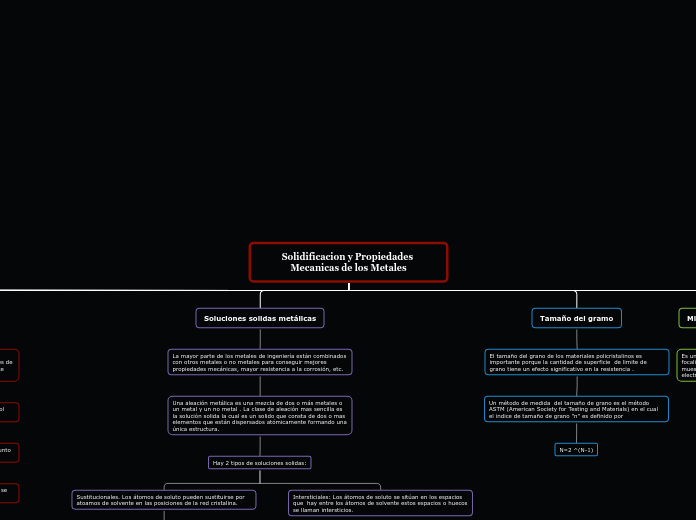

Soluciones solidas metálicas

La mayor parte de los metales de ingeniería están combinados con otros metales o no metales para conseguir mejores propiedades mecánicas, mayor resistencia a la corrosión, etc.

Una aleación metálica es una mezcla de dos o más metales o un metal y un no metal . La clase de aleación mas sencilla es la solución solida la cual es un solido que consta de dos o mas elementos que están dispersados atómicamente formando una única estructura.

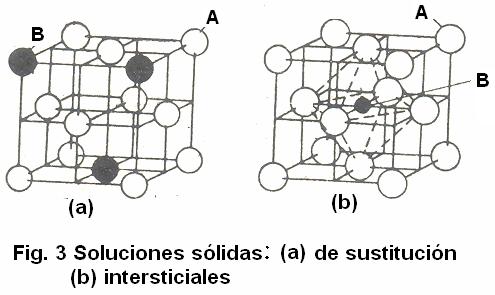

Hay 2 tipos de soluciones solidas:

Sustitucionales. Los átomos de soluto pueden sustituirse por atoamos de solvente en las posiciones de la red cristalina.

Subtopic

Intersticiales: Los átomos de soluto se sitúan en los espacios que hay entre los átomos de solvente estos espacios o huecos se llaman intersticios.

Tamaño del gramo

El tamaño del grano de los materiales policristalinos es importante porque la cantidad de superficie de limite de grano tiene un efecto significativo en la resistencia .

Un método de medida del tamaño de grano es el método ASTM (American Society for Testing and Materials) en el cual el indice de tamaño de grano "n" es definido por

N=2 ^(N-1)

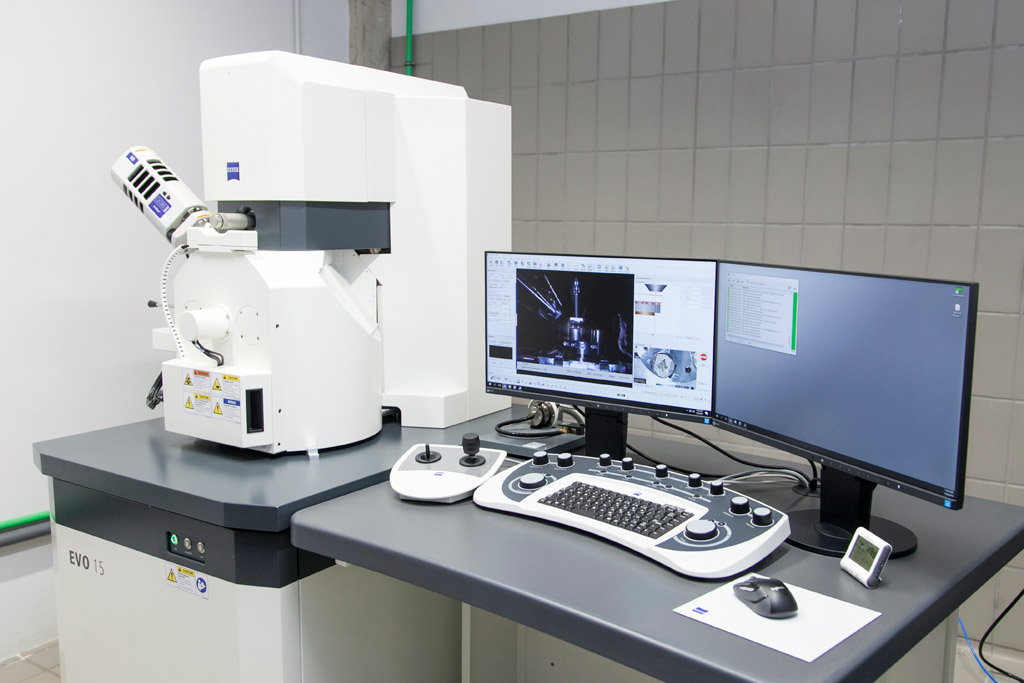

Microscopio ekectronico de barrido (SEM)

Es un instrumento que genera un haz de electrones que es focalizado sobre un punto exacto de la superficie de una muestra patrón, y recoge y muestra en pantalla las señales electrónicas emitidas por la muestra patrón.

Subtopic

Propiedades Mecánicas de los metales

Procesado de metales y aleaciones

La mayoría de los metales son procesados fundiendo el metal en un horno cuya función es servir como deposito de metal fundido

Laminación en frio y caliente de metales y aleaciones

La laminación en frio y caliente son métodos usados en la fabricación de metales y aleaciones, se pueden conseguir grandes longitudes de lamina y planchas.

Laminación en caliente

El laminado en caliente es el proceso de conformar acero, aluminio y otros metales reduciendo la sección transversal ejerciendo presión en una o varias cajas de laminación. El laminado en caliente aprovecha la ductilidad del metal a altas temperaturas para realizar grandes reducciones de sección.

Subtopic

Laminación en frio

El laminado en frío es un proceso continuo de deformación a alta velocidad, manteniendo la temperatura por debajo del punto de cristalización. ... El material producido después del laminado en frío se puede vender como: Full Hard: Acero laminado en frío, sin recocido y con baja ductilidad.

Extrusión de metales y aleaciones

La extrusión de metales es un proceso mediante el cual se hace pasar a presión una barra-lingote de metal por una matriz de diseño especial, para producir tubos huecos u otros perfiles de alta definición. La extrusión de metales se lleva a cabo a distintas temperaturas según el metal a procesar.

Subtopic

FORJA

Forja con prensa : El metal es sometido a una lenta fuerza de compresión

Forja Matrices abiertas: Se lleva a cabo entre 2 matrices lisas con formas simples como cavidades en pico o semicirculares.

Forja Matrices cerradas: El metal es situado entre 2 matrices las cuales tienen en la parte de arriba y la de abajo impresiones con la forma deseada.

Forja con martillo : Golpea con un Martillo la superficie

Subtopic

Trefilado

Se entiende por trefilar a la operación de conformación en la reducción de sección de un alambre o varilla haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o mandril.

Tensión y deformación de metales

Acción de fuerzas opuestas a que está sometido un cuerpo.

La deformación es el cambio en el tamaño o forma de un cuerpo debido a esfuerzos externos producidos por una o más fuerzas aplicadas sobre el mismo o a la ocurrencia de dilatación térmica.

Los esfuerzos internos sobre una sección transversal plana de un elemento estructural se definen como un conjunto de fuerzas y momentos estáticamente equivalentes a la distribución de tensiones internas sobre el área de esa sección.

Dureza

Dureza Brinell es una escala que se emplea para determinar la dureza de un material a través del método de indentación, el cual consiste en penetrar con una punta de bola de acero templado en el material duro, una carga y durante un tiempo determinado. Este ensayo es poco preciso pero fácil de aplicar.

El endurecimiento por solución sólida se logra al añadirle impurezas al material. Dichas impurezas distorsionan la estructura cristalina donde se alojan debido a que tienen un tamaño diferente al de los átomos originales.

Se conoce como tratamiento térmico al conjunto de materiales de aleaciones de metales y enfriamiento, bajo condiciones bruscas de temperatura, tiempo de permanencia, velocidad, presión, alineación

Fractura de metales

El tipo de falla que presenta cualquier material esta totalmente relacionada con el origen del mismo, la falla originada por una fractura es uno de los problemas principales entre los materiales metálicos. Una fractura se puede definir como la separación de un sólido que es sometido a un esfuerzo en dos o más partes.

La tenacidad o la capacidad de impacto de los materiales, nos dice la resistencia que presenta un material a la fractura, o en otras palabras la energía que absorbe un material con las respectivas deformaciones antes de romperse

El ensayo de fatiga permite determinar la resistencia que ofrece una pieza ante cargas cíclicas. La fatiga es la situación en la que se encuentran distintas piezas sometidas a cargas cíclicas cuya intensidad posee un valor inferior al crítico de rotura del material.

Se denomina tensión de rotura a la máxima tensión que un material puede soportar bajo tensión antes de que su sección transversal se contraiga de manera significativa.

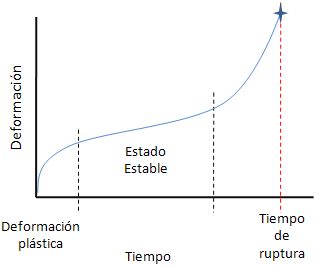

Termofluencia

La termofluencia es la deformación ocurrida cuando se somete un material a altas temperaturas, durante largos periodos de tiempo y bajo una carga constante . La termofluencia es causada por el movimiento de las dislocaciones, las cuales ascienden en la estructura cristalina a causa de la difusión.

Subtopic