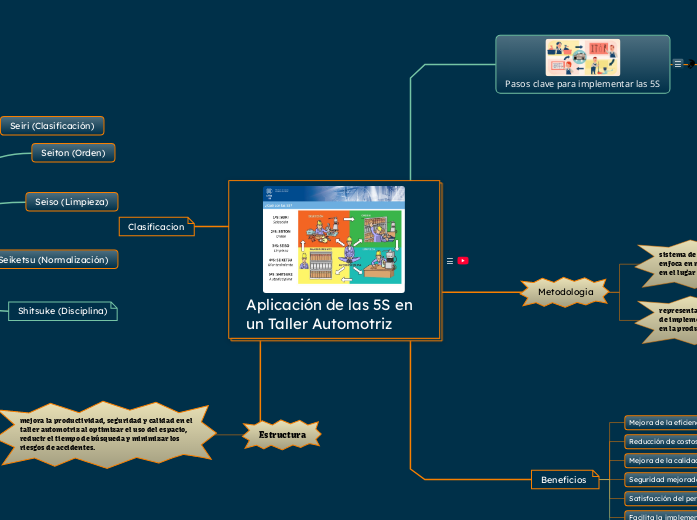

- Seiri (Clasificación): Implica la identificación y eliminación de elementos innecesarios en el área de trabajo, como herramientas no utilizadas, piezas defectuosas o equipos obsoletos en cada puesto de trabajo o área donde se aplica la metodología.

- Seiton (Orden): Una vez clasificados los elementos necesarios en el puesto de trabajo, deben organizarse eficientemente. Esto incluye asignar ubicaciones específicas a herramientas y piezas para asegurar que estén fácilmente accesibles y disponibles cuando se necesiten.

- Seiso (Limpieza): La Metodología 5S nos enseña que, para tener un lugar limpio, primero debe estar clasificado y ordenado. Mantener un entorno de trabajo limpio y ordenado no solo aumenta la seguridad, sino que también contribuye a la calidad y precisión de la producción automotriz.

- Seiketsu (Normalización): Esta cuarta etapa se enfoca en establecer estándares y procedimientos para mantener las 5S a largo plazo. El objetivo es crear hábitos y rutinas que formen parte de la cultura organizacional.

- Shitsuke (Disciplina): La quinta y última «S» se refiere a la disciplina necesaria para mantener y mejorar continuamente las 5S. Trabajar con esta metodología genera cultura y motivación en las personas para que comprendan su propósito. Esto implica compromiso, automotivación, constancia y perseverancia de todos los miembros del equipo.

Shitsuke (Disciplina)

Seiketsu (Normalización)

Seiso (Limpieza)

Seiton (Orden)

Seiri (Clasificación)

Aplicación de las 5S en un Taller Automotriz

https://www.youtube.com/watch?v=SOhDu2riIXM

Estructura

mejora la productividad, seguridad y calidad en el taller automotriz al optimizar el uso del espacio, reducir el tiempo de búsqueda y minimizar los riesgos de accidentes.

Clasificacion

Beneficios

Mejora la imagen de la empresa

proyecta una imagen de eficiencia, calidad y profesionalismo, lo que puede ser beneficioso para su reputación en la industria y entre los clientes.

Facilita la implementación de Lean Manufacturing

elimina el desperdicio en los procesos de producción. Al implementar las 5S, las organizaciones de la industria automotriz están creando una base sólida para la adopción de principios Lean.

Satisfacción del personal

Un lugar de trabajo limpio y ordenado puede mejorar la moral y la satisfacción de los empleados

Seguridad mejorada

Un lugar de trabajo organizado y limpio reduce los riesgos de accidentes y lesiones

Mejora de la calidad:

fomenta la estandarización y la consistencia en los procesos,conduce a una mayor calidad y a una reducción de los defectos.

Reducción de costos

mejora la eficiencia, reducen los costos operativos, incluyendo los relacionados con el almacenamiento innecesario, la compra de piezas y herramientas duplicadas, y la mala utilización de la mano de obra

Mejora de la eficiencia operativa

ayuda a eliminar el desperdicio y la ineficiencia al organizar el lugar de trabajo de manera que las herramientas, piezas y equipos necesarios estén fácilmente identificados y disponibles

Metodologia

representa una etapa fundamental en el proceso de implementación que con lleva a un incremento en la productividad de los procesos industriales.

sistema de gestión originario de Japón que se enfoca en mejorar la organización y la eficiencia en el lugar de trabajo

Pasos clave para implementar las 5S

https://tallerexitoso.com/aplicacion-de-las-5s-en-un-taller-automotriz/

Sostener

Estandarizar

Limpiar

Ordenar

Clasificar