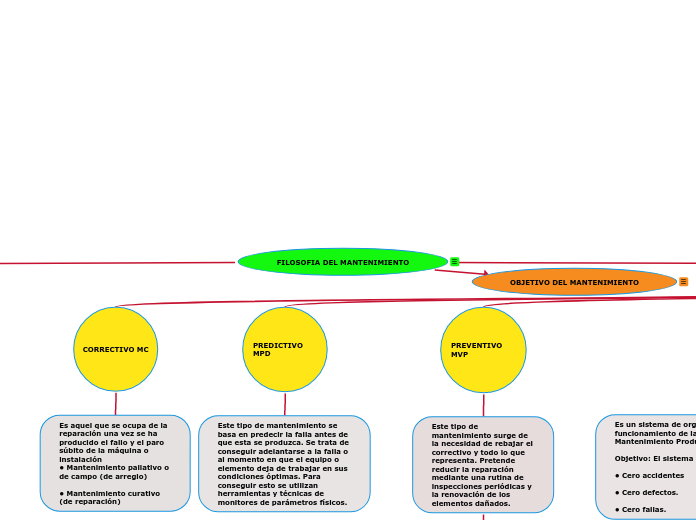

FILOSOFIA DEL MANTENIMIENTO

La filosofía de Mantenimiento está constituida por principios generales que forman parte de la cultura de una empresa, es decir, son creencias compartidas entre el personal, algunos de estos principios son los siguientes:

a)El mantenimiento es una función básica con influencia directa en la producción, la seguridad, la integridad de los procesos y los costos de la empresa.

b)El mantenimiento debe estar considerado en la etapa de diseño de cualquier instalación, con el fin de garantizar su operatividad, seguridad y mantenibilidad al menor costo en el tiempo.

c)Las políticas de mantenimiento se establecen en base a estudios de confiabilidad (análisis de fallas, tendencias, estudios técnicos –económicos y criticidad de los equipos), orientándose preferiblemente hacía el mantenimiento preventivo.

d)En mantenimiento se aplica el proceso gerencial: Planificación, Organización, Dirección y Control para lograr optimar los recursos y mejorar la productividad.

e)Todo el personal de la Corporación debe tener una actitud positiva hacia la conservación de sus equipos e instalaciones para lograr seguridad, orden, limpieza y productividad de los mismos.

f)Una política de mantenimiento resulta más rentable que una política de reemplazo por equipos nuevos.

OBJETIVO DEL MANTENIMIENTO

- Optimización de la disponibilidad del equipo productivo.

- Disminución de los costos de mantenimiento.

- Optimización de los recursos humanos.

- Maximización de la vida de la máquina.

- Evitar, reducir, y en su caso, reparar, las fallas sobre los bienes precitados.

- Disminuir la gravedad de las fallas que no se lleguen a evitar.

- Evitar detenciones inútiles o para de máquinas.

- Evitar incidentes y aumentar la seguridad para las personas.

- Conservar los bienes productivos en condiciones seguras y preestablecidas de operación.

- Balancear el costo de mantenimiento con el correspondiente al lucro cesante.

- Alcanzar o prolongar la vida útil de los bienes. Ing. Oscar Manrique Tejada

CLASIFICACIÓN DE LA FILOSOFIA MANTENIMIENTO

- Correctivo (MC)

- Predictivo(MPD)

- Preventivo (MPV)

- Productivo Total (TPM)

- 6 Sigma

- Centrado en la Confiabilidad (RCM)

- Basado en el Riesgo (RBM)

- Basado en la Gestión de Activos (MGA)

BASADO EN GESTIÓN DE ACTIVOS MGA

Gestión del Activos Mantenimiento es el conjunto de operaciones con el objetivo de garantizar la continuidad de la actividad operativa, evitando atrasos en el proceso por averías de máquinas y equipos.

Es la disciplina que busca gestionar todo el ciclo de vida de los activos físicos de una organización con el fin de maximizar su valor. Cubre procesos como el diseño, construcción, explotación, mantenimiento y reemplazo de maquinarias, equipos e infraestructuras.

El ABC de la gestión de activos comprende:

(A) El análisis y evaluación de la gestión de mantenimiento

(B) La formulación y ejecución de estrategias de mantenimiento

(C) El inventario técnico de sus activos.

BASADO EN EL RIESGO RBM

El Mantenimiento Basado en el Riesgo (MBR) dispone para su implementación en las industrias de procesos o procedimientos de inspección, requiriendo la evaluación del sistema de gestión, resultados de inspección y propuesta de acciones correctivas

CENTRADO EN CONFIABILIDAD RCM

El Mantenimiento Centrado en Confiabilidad RCM fue desarrollado en un principio por la industria de la aviación comercial de los Estados Unidos, en cooperación con entidades gubernamentales como la NASA y privadas como la Boeing (constructor de aviones).

6 SIGMA

La estrategia Six Sigma se basa en una metodología de cinco fases llamada DMAIC, es un acrónimo de los principales pasos dentro de la metodología, definir, medir, analizar, mejorar, y controlar. Se decidió que el proceso DMAIC formaría la base fundamental para la estrategia de TPM y por lo tanto el enfoque estándar para la adopción de las principales etapas del proyecto TPM.

PRODUCTIVO TOTAL TPM

Es un sistema de organización donde la responsabilidad no recae sólo en el departamento de mantenimiento sino en toda la estructura de la empresa . “El buen funcionamiento de las máquinas o instalaciones depende y es responsabilidad de todos”

Mantenimiento Productivo Total

Objetivo: El sistema está orientado a lograr:

• Cero accidentes

• Cero defectos.

• Cero fallas.

PREVENTIVO MVP

Este tipo de mantenimiento surge de la necesidad de rebajar el correctivo y todo lo que representa. Pretende reducir la reparación mediante una rutina de inspecciones periódicas y la renovación de los elementos dañados.

OPTIMIZACIÓN MANTENIMIENTO PREVENTIVO PM0

Es el sistema de Optimización de Mantenimiento Preventivo (PMO) es un método diseñado para revisar los requerimientos de mantenimiento, el historial de fallas y la información técnica de los activos en operación.

PREDICTIVO MPD

Este tipo de mantenimiento se basa en predecir la falla antes de que esta se produzca. Se trata de conseguir adelantarse a la falla o al momento en que el equipo o elemento deja de trabajar en sus condiciones óptimas. Para conseguir esto se utilizan herramientas y técnicas de monitores de parámetros físicos.

CORRECTIVO MC

Es aquel que se ocupa de la reparación una vez se ha producido el fallo y el paro súbito de la máquina o instalación

• Mantenimiento paliativo o de campo (de arreglo)

• Mantenimiento curativo (de reparación)

TIPOS DE MANTENIMIENTO CON MAYOR GRADO DE APLICACIÓN

El mantenimiento hace parte integral de la producción, tiene como propósito garantizar el óptimo funcionamiento de los equipos mediante programas de prevención de fallas, reparación de daños y mejoramiento continuo, para el logro de los tres objetivos fundamentales:

• Disponibilidad de Activos fijos

• Conservación de Activos fijos

• Administración Eficaz de los recursos

MANTENIMIENTO PREDICTIVO

El mantenimiento predictivo son una serie de acciones que se toman, y técnicas que se aplican, con el objetivo de detectar posibles fallos y defectos de maquinaria en las etapas incipientes, para evitar que estos fallos se manifiesten en uno más grande durante su funcionamiento, evitando que ocasionen paros de emergencia y tiempos muertos, causando impacto financiero negativo. Su misión es conservar un nivel de servicio determinado en los equipos programando las revisiones en el momento más oportuno. Suele tener un carácter sistemático, es decir, se interviene aunque el equipo no haya dado ningún síntoma de tener problemas.

El requisito para que se pueda aplicar una técnica predictiva es que el fallo incipiente genere señales o síntomas de su existencia, tales como alta temperatura, ruido, ultrasonido, vibración, partículas de desgaste y alto amperaje, entre otras.

Las técnicas para detección de fallos y defectos en maquinaria varían desde la utilización de los sentidos humanos (oído, vista, tacto y olfato), hasta la utilización de datos de control de proceso y de control de calidad, el uso de herramientas estadísticas y técnicas de moda como el análisis de vibración, la termografía, la tribología, el análisis de circuitos de motores y el ultrasonido.

MANTENIMIENTO PREVENTIVO

El mantenimiento preventivo es el destinado a la conservación de equipos o instalaciones mediante la realización de revisión y limpieza que garanticen su buen funcionamiento y fiabilidad. El mantenimiento preventivo se realiza en equipos en condiciones de funcionamiento, por oposición al mantenimiento correctivo que repara o pone en condiciones de funcionamiento aquellos que dejaron de funcionar o están dañados.

El principal objetivo del mantenimiento es evitar o mitigar las consecuencias de los fallos del equipo, logrando prevenir las incidencias antes de que estas ocurran. Las tareas de mantenimiento preventivo pueden incluir acciones como cambio de piezas desgastadas ,cambios de aceites y lubricantes, etc. El mantenimiento preventivo debe evitar los fallos en el equipo antes de que estos ocurran.

Algunos de los métodos habituales para determinar qué procesos de mantenimiento preventivo deben llevarse a cabo son las recomendaciones de los fabricantes, la legislación vigente, las recomendaciones de expertos y las acciones llevadas a cabo sobre activos similares.

MANTENIMIENTO CORRECTIVO

Se denomina mantenimiento correctivo, aquel que corrige los defectos observados en los equipamientos o instalaciones, es la forma más básica de mantenimiento y consiste en localizar averías o defectos para corregirlos o repararlos. Históricamente es el primer concepto de mantenimiento y el único hasta la Primera Guerra Mundial, dada la simplicidad de las máquinas, equipamientos e instalaciones de la época. El mantenimiento era sinónimo de reparar aquello que estaba averiado.

Este mantenimiento se realiza luego de que ocurra un fallo o avería en el equipo que por su naturaleza no pueden planificarse en el tiempo, presenta costos por reparación y repuestos no presupuestadas, pues puede implicar el cambio de algunas piezas del equipo en caso de ser necesario, siendo muy común en caso de desgaste de las mismas en el equipo de cómputo.