par WILLIAM ANDRES CAMPO CASAS Il y a 3 années

177

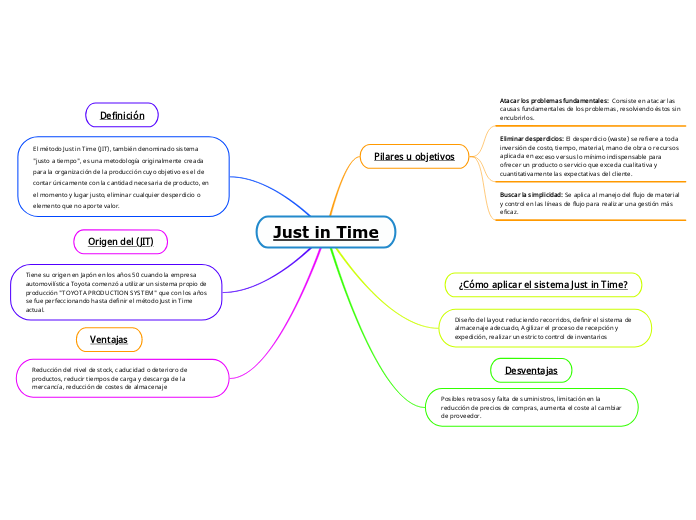

Just in Time

La metodología Just in Time (JIT) se originó en Japón durante los años 50, específicamente en la empresa automovilística Toyota. Este sistema de producción busca optimizar el manejo del flujo de materiales y el control en las líneas de producción, centrándose en la reducción de desperdicios y la eliminación de cualquier inversión de recursos que no sea esencial.