Herramientas Estadísticas De La Calidad Para La Diagnosis: Estudio De Un Caso En La Industria De Productos Cárnicos

Jamón endiablado

cárnico enlatado (PCE),

Materiales y Métodos

Producto elaborado a base de carne proveniente de pernil y paleta de cerdo o de muslo de pierna de aves y grasa de la especie correspondiente; curado y cocido, finamente picado y/o molido, adicionado de especias, esterilizado o pasteurizado, envasado en tripas artificiales, recipientes metálicos u otros aprobados por la autoridad sanitaria competente (COVENIN, 1998).

Capacidad de proceso y

metas para su mejoramiento

Para determinar la capacidad del proceso real (CPR)

Se tomaron datos históricos, estando el proceso bajo control estadístico

(Montgomery, 1997).

El intervalo de tolerancia de la variable peso neto (55 ±1,65g) determina el límite de especificación inferior (LEI) en valor nominal (T) y el límite de especificación superior (LES).

A) la reducción de la variabilidad (%R) expresada como % Reducción= R/σr×100 donde R= σr - σm; siendo σm= (LES-LEI)/CPo × 6) la variabilidad mejorada, tomando como base una capacidad de proceso objetivo Cpo= 1,33; y σr= 2,41 la variabilidad real;

B) el desplazamiento de la media poblacional (%K) basado en el índice K= ( -µ)/(LSE-LIE) donde µ= valor nominal, Y = 55,72

(promedio real de un proceso bajo control estadístico).

Con valores positivos de K la media se desplaza hacia la derecha y con valores negativos la media se desplaza a la izquierda. El porcentaje de desplazamiento (%K) es expresado de manera que cada incremento en 0,1 unidad de K representa 10% del desplazamiento de la media con respecto a la media nominal (T= 55g).

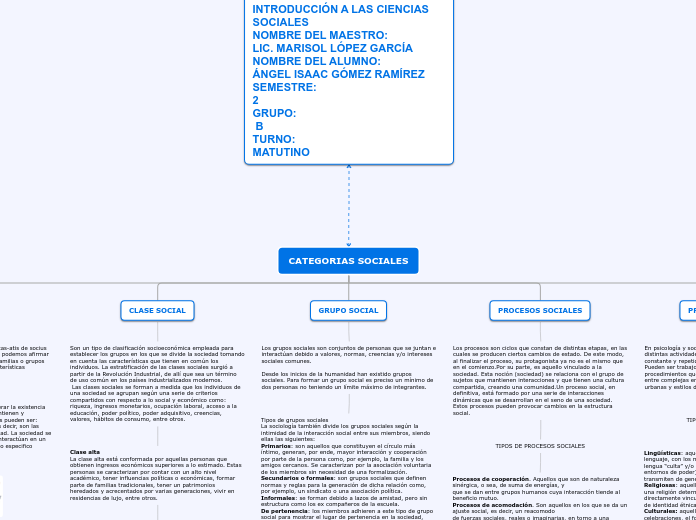

Bajo peso del PCE

Diagrama de causa-efecto del defecto bajo peso en un PCE.

Análisis de modo y efecto de fallas (AMEF) de mantenimiento

Debido a que el mayor porcentaje de las causas atribuibles al bajo peso se agrupan en la categoría ‘máquina’, se propuso la aplicación del AMEF de mantenimiento por permitir un análisis más profundo de las causas observadas bajo la perspectiva de modo de falla en los equipos, con el fin de considerar acciones que tiendan a prevenirlas

Conclusiones

Las causas del bajo peso en un PCE son generadas en un 80 % por la relación tiempo-temperatura de mezclado, el mal diseño del sistema de alimentación del vapor, deficiente diseño de puestos de trabajo del operador, falta de homogeneidad en las velocidades (rpm) de las mezcladoras, diseño de las aspas y calidad de vapor.

Para cumplir con las especificaciones del cliente

(capacidad de proceso 1,33) la empresa debería aplicar un programa de mejoramiento basado en la reducción en un 83% de la variabilidad a nivel de proceso y que la media poblacional se desplace hacia la izquierda en un 98% a través de la automatización del proceso de control de temperatura de las mezcladoras y tiempos de vaciado-llenado, así como instalar controles de velocidad de las aspas, válvulas de vapor por mezcladora, unificar el diseño de las aspas y establecer un programa de calibración periódica de las válvulas de control de presión de vapor y condensado.

Maquinas

Mal funcionamiento

Orings

Pistones

Valvula

Leva

Molino

Discos desgastados

materia prima

Mezclado deficiente

Baja temperatura

Mezcla heterogeneas

falta de control en la granulometría de la pasta

Falta de especificaciones

Mano de obra

Descontrol del oparario

Ausencia de control en la medición de tiempos y movimientos

Puesto de trabajo

Diseño inadecuado

Inspector de calidad

Falta de formacion

Metodos

Falta de control en el proceso de llenado

Acciones correctivas inadecuadas

Falta de control de proceso

Inspeccion deficiente

Muestreo con niveles de calidad

Análisis de los defectos

El análisis de los defectos fue realizado usando el diagrama de causa-efecto según Ishikawa (Ishikawa, 1994),

complementado con la técnica de grupos nominales (TGN) según procedimiento publicado por Gutiérrez (1994) y priorizadas las causas a través del diagrama de Pareto (Kume, 1992). AMEF de mantenimiento Con el fin de analizar las fallas y sus causas en la operación de llenado del PCE, se construyó el AMEF de mantenimiento según lo señalado por Cotnareanu (1999), incorporando además el diagrama de Pareto (Kume, 1992) para priorizar los procesos críticos y medidas preventivas.

Para el cálculo del porcentaje de latas que están fuera de especificaciones se procedió a efectuar los cinco pasos siguientes:

1) se determinó la media y la varianza poblacional de la variable peso neto.

2) se calculó la capacidad de proceso real inferior como Cpk=.

3) se calculó la capacidad de proceso real superior como Cpk= .

4) se determinó el valor de Z para cada uno de los Cpk calculados con la formula Z=3Cpk,

5) se determinó la fracción del universo que está fuera de las especificaciones, con los valores de Z obtenidos en las tablas de distribución de Z

(Canavos, 1988).

Diagnóstico de los defectos

El diagnóstico de los defectos fue realizado con los datos

de las retenciones y revisiones del PCE, obtenidos del informe mensual del Departamento de Aseguramiento de la Calidad de la empresa en julio, agosto y septiembre 2005.

Herramientas de calidad

Gráficas de control.

Hojas de revisión Histograma.

Diagrama de Pareto. Diagrama de causa-efecto. Gráfica de dispersión. Diagrama de flujo.

Através de estas herramientas se

lleva a cabo una recopilación eficiente de datos, identificación de

patrones de éstos y medición de la variabilidad.

Hasta un 95% de los problemas de las

empresas pueden ser resueltos con las herramientas de calidad.

(Ishikawa, 1994; Juran y Gryna,1995; Jackson y Frigon, 1998; Czarnecki et al., 2000).

Son útiles para encontrar las causas probables de un problema en un PCE, como primera fase para poder lograr el mejoramiento de la calidad. Sin embargo, hay pocos ejemplos en la literatura de cómo estas pueden aplicarse de manera practica en una industria de alimentos (Bisgaard y Kulahci, 2000).