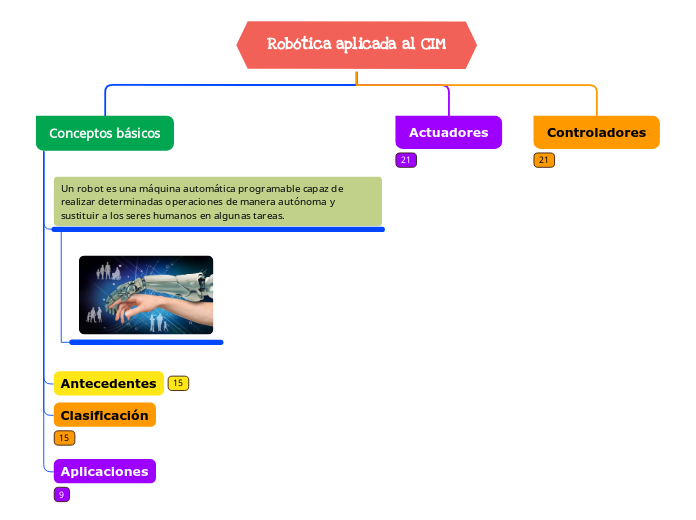

Robótica aplicada al CIM

Controladores

PLC

Características

Controlan las entradas y salidas de manera segura

Poseen una programación compatible con distintos lenguajes

Interfaz amigable que facilita la comunicación con el usuario

Conexión a sistemas de supervisión

Ejecutan la programación de forma continuada

Memorias divididas en dos partes

Es una computadora industrial que usa la ingeniería para la automatización de procesos y tiene como finalidad, que las máquinas desarrollen efectivamente todos los sistemas que la componen.

La operatividad del PLC está basada en procesos periódicos y de sucesión.

Autodiagnóstico: Es la revisión de todos los circuitos. En caso de presentarse un inconveniente, el dispositivo indica una señal.

Lectura de entrada y grabación: Evalúa cada entrada para diagnosticar si está en estado de prendido o apagado y graba estos procesos en la memoria, instaurando una imagen.

Lectura y realización del programa: Utilizando la imagen que se encuentra en la memoria, el ordenador realiza el programa instruido por el usuario.

egistro y actualización de salidas: En este paso se restaura de manera coetánea todas las salidas

CNC

Rectificadora

Torno

Fresadora

El control numérico por computadora (o más comúnmente conocido como CNC) es un sistema que permite controlar en todo momento la posición de un elemento físico. Normalmente una herramienta, que está montada en una máquina.

Esto se consigue mediante un programa y un conjunto de órdenes añadidas. Con ambos, se pueden controlar las coordenadas de posición de un punto (la herramienta que trabaja el producto) respecto a un origen (la posición de la máquina). En pocas palabras, estamos trabajando con una especie de GPS pero aplicado al mundo de los mecanizados, y muchísimo más preciso.

Un controlador de robot controla un tipo particular de robot que está conectado a un computador. Un controlador de robot utiliza una interfaz de software genérico para controlar y supervisar un controlador de robot específico, habilitando un computador para controlar un robot.

Actuadores

Limitaciones y Desventajas

Hidraulico

Alto costo y el gran volumen. Para hacer funcionar el actuador hidráulico, se requieren estaciones hidráulicas y oleoductos.

Eléctrico

Su estructura es compleja, la tasa de falla es más alta que la del actuador neumático. El actuador eléctrico recibe una señal eléctrica, que es propensa a provocar problemas. La seguridad es inferior a los otros actuadores.

Neumático.

Los actuadores neumáticos tienen problemas como una gran zona muerta y una gran diferencia de retorno.

Actuador eléctrico

Dependen de la energía de una fuente externa, como una batería, para conducir un motor y convertir la energía eléctrica en fuerza mecánica.

Actuadores hidráulicos

Los actuadores hidráulicos utilizan líquidos como aceite para generar movimientos lineales, rotativos u oscilatorios.

Actuadores neumáticos

Su fuente de energía es el aire comprimido, el cual se utiliza para mover un pistón cuando el aire se libera o descomprime

Actuadores mecánicos

Los actuadores mecánicos trabajan mediante la conversión de un tipo de movimiento, a otro tipo de movimiento.

Un actuador es un dispositivo capaz de

transformar energía hidráulica, neumática o

eléctrica en energía mecánica.topic

Conceptos básicos

Aplicaciones

Los robots tanto industriales como colaborativos pueden ser utilizados en todos los giros, tipos y tamaños de empresas de fabricación.

Medicina

Fisíca

Química

Industria

Clasificación

Según su función

Industrial

De servicios

Militares

Médicos

Por generación

1a Generación. Son los que se conocen como robots manipuladores

2a Generación. Se controlan mediante secuencia numérica. Se usan principalmente en la industria automotriz.

3a Generación. Su característica principal es que son reprogramables y son capaces de adquirir alguna percepción de su entorno mediante sensores.

4a Generación. Robots inteligentes capaces de controlar el proceso y captar su entorno en tiempo real. Poseen mejores sistemas sensoriales y conceptos de conducta.

5a Generación. Serán autónomos y estarán capacitados para atender las necesidades de los humanos. La investigación tecnológica trabaja para crear robots capaces de imitar las funciones cognitivas de la mente humana.

Antecedentes

El robot industrial surge de la necesidad de mejorar la productividad, calidad, seguridad, y flexibilidad en los procesos de manufactura.

En la actualidad, la robótica se debate entre modelos sumamente ambiciosos, como es el caso del IT, diseñado para expresar emociones, el COG, tambien conocido como el robot de cuatro sentidos..

La robótica inteligente supone una evolución de la robótica industrial gracias a tecnologías como el Big Data, el IoT, y los sistemas de visión artificial y la inteligencia artificial.

Los años 80 supusieron una explosión en el desarrollo de la robótica y su década es considerada como el inicio de la Era Robótica, y es que su fabricación y venta aumentaron en un 80%. Se considera que empezó a sembrarse en esta época la semilla que luego haría surgir la robótica inteligente

En 1968, el grupo Kawasaki, se erigió como el líder en robótica industrial en Japón. En 1969 desarrolla el Standford Arm, un robot ligero en forma de brazo multiprogramable para diversas tareas.

1960. General Motors, una de las empresas pioneras en el uso de robótica industrial, utilizó las licencias de Unimotion para incorporar a su cadena de producción un brazo robótico que ejecutaba una de las tareas más peligrosas para los operarios

No fue hasta mediados del siglo XX, tras el fin de la Segunda Guerra Mundial, cuando se empezaron a utilizar los primeros robots industriales de gran tamaño. Estaban destinados a tareas pesadas y repetitivas que consistían en movimientos simples.

En la década de los años 30 del siglo XX (1937 para ser más exactos) el estudiante británico Bill Taylor creó el robot Gargantua

Un robot es una máquina automática programable capaz de realizar determinadas operaciones de manera autónoma y sustituir a los seres humanos en algunas tareas.